Производство фасонных огнеупорных изделий на основе оксидов Al2O3 и ZrO2 для ответственных узлов футеровки печного оборудования в нефтехимическом производстве.

Иваницкий М.А., Дундяков А.А, ООО "Техуглерод и огнеупоры"

Морозов Б.А., Коптева Т.В., АО "Поликор"

Эффективная и надежная работа нагревательных печей нефтеперерабатывающих заводов и реакторов получения техуглерода зависит от надежности работы горелочных устройств на печах нагрева нефтепродуктов и узлов футеровки реакторов получения техуглерода, работающих под воздействием коррозионоактивной рабочей среды в температурном диапазоне до 1900°С.

При этом надежная работа горелочных устройств зависит от стойкости огнеупора горелочного камня к огневой эрозии, а в реакторах получения техуглерода узлов футеровки камеры смешения жидкого углеводородного сырья и высокотемпературных продуктов горения топлива, способных сохранять свою термопрочность в условиях восстановительной рабочей среды, движущейся в реакторе со скоростью до 300÷350 м/сек.

Известно [1], что наиболее надежно в этих условиях работают плотные высокоглиноземистые огнеупоры с содержанием Al2O3 от 82% (масс) до 99% (масс), а для работы в температурном диапазоне 1900÷2000°С надежную работу обеспечивают цирконистые огнеупоры с содержанием ZrO2+HfO2≥94, стабилизированные оксидом кальция (CaO) или оксидом иттрия (Y2O3) [2].

Для изготовления надежных плотных фасонных огнеупорных изделий на основе оксидов Al2O2 и ZrO2, необходимо обеспечить высококачественное уплотнение при формировании высокоглиноземистых огнеупоров с удельным давлением 100 мПа, для цирконистых огнеупоров до 200 мПа с последующей сушкой и обжигом для высокоглиноземистых огнеупоров при температуре 1600°С÷1650°С и для цирконистых огнеупоров до 1750°С÷1800°С.

На АО «Поликор» (г.Кинешма, Ивановской обл.) имеются все необходимые условия изготовления муллитокорундовых огнеупоров (Al2O3>72%÷95%(масс)), корундовых (Al2O3>95%(масс)) и цирконистых огнеупорных изделий (ZrO2+HfO2>94%(масс)). При этом на предприятии имеются периодические печи обжига с рабочим объемом до 7 м3, позволяющими изготавливать мелкосерийную продукцию небольшими партиями, включая изготовление опытных образцов огнеупорных изделий.

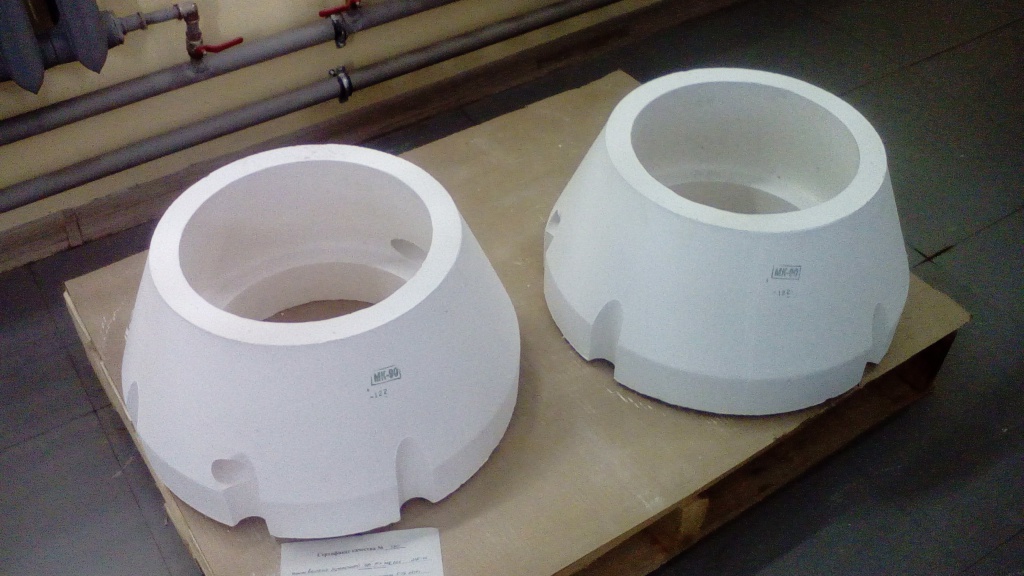

Это позволило в 2018-19 гг. осуществить изготовление большеформатных горелочных камней (весом каждого 85 кг.) для импортной горелки на печи нагрева мазута установки висбрекинга ВТ-6 ОАО «Славнефть-ЯНОС». Особенностью в работе этой горелки является использование в качестве топлива технологического газа плотностью 1,37÷1,48кг/м3 с низшей теплотой сгорания 10800÷11050 ккал/кг получаемого в процессе разгонки мазута. В связи с большим содержанием предельных углеводородов CnHm более 30% (объем) в процессе эксплуатации на рабочей поверхности камня (см.Рис.1) наблюдаются углеродные отложения, способствующие огневой эрозии и снижающие срок службы фасонного огнеупора.

Для достижения высокого качества изделия сложной формы была разработана конструкция разборной оснастки, обеспечивающей изготовление методом вибролитья с высокой плотностью и необходимой чистотой рабочей поверхности.

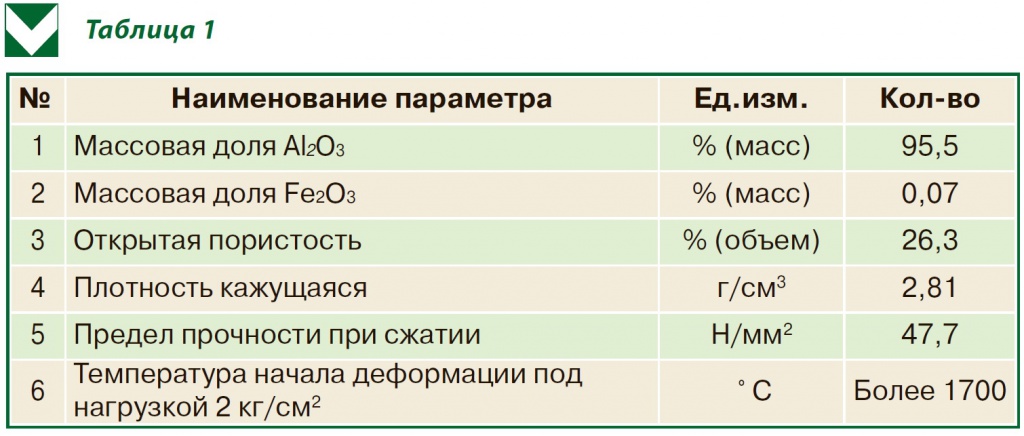

Физико-химические показатели горелочного камня приведены в табл.1

Кроме горелочных камней в ассортимент продукции АО «Поликор» входят керамические неразъемные втулки (феррулы) (Рис.2) для защиты трубной решетки котла Клауса в технологии очистки сероводородных газов на предприятиях нефтепереработки и газовой промышленности, обеспечивающие высокую термостойкость и коррозионную стойкость при работе в восстановительной среде.

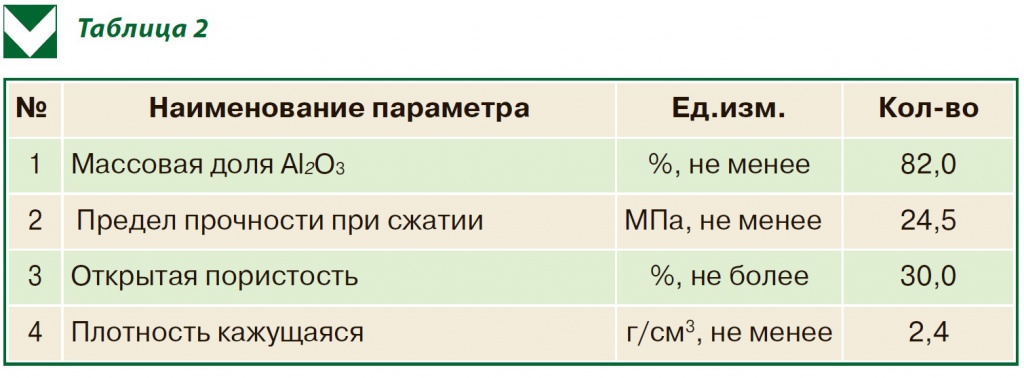

Физико-химические показатели феррул приведены в табл.2.

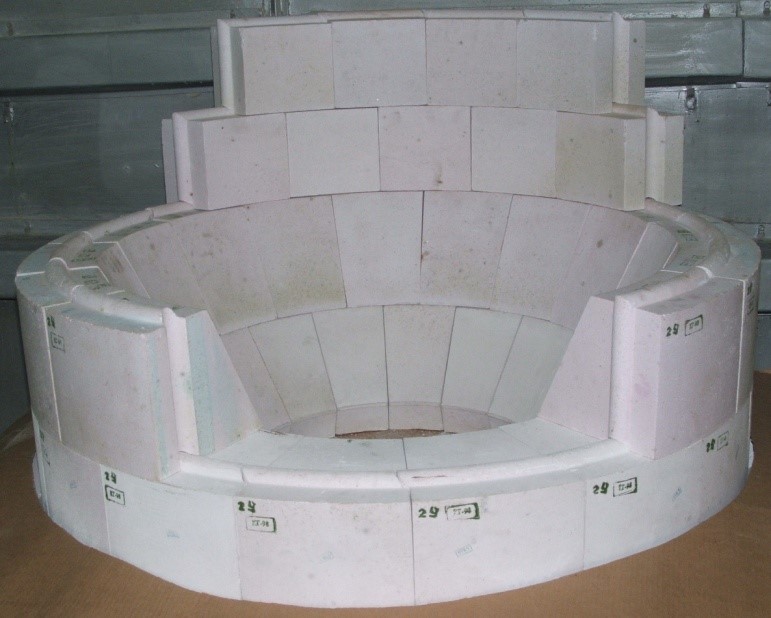

Наибольшее распространение в продукции АО «Поликор» получили фасонные огнеупоры для реакторов получения техуглерода, обеспечивающие высокую газоплотность футеровки при наличии избыточного давления до 0,06 Мпа при температуре рабочей среды до 1900°С.

На Рис.3 показаны узлы камер смешения, собранные на стенде для контрольной сборки перед отправкой потребителю.

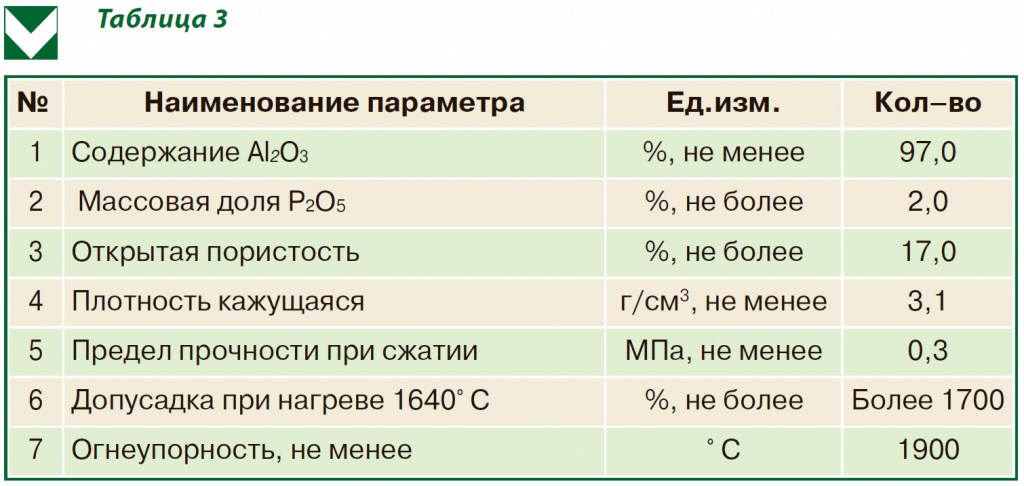

Корундовые изделия с содержанием оксида алюминия не менее 97% в соответствии с ТТ 1560-07593894-13-2012 обладает следующими преимуществами:

– высокая термоустойчивость;

– повышенная коррозионная стойкость;

– рабочая температура до 1900°С.

Физико-химические показатели корундовых огнеупоров даны в табл.3

В настоящее время для производства техуглерода все актуальнее стали вопросы по повышению рабочей температуры в зоне горения выше 1900°С, так как в рецептурах шинных протекторных резин на основных шинных заводах РФ появились обязательные марки техуглерода типа N121, N134, N234 по ASTM D 1765-2015 для которых температура в зоне пиролиза углеводородов должна быть на уровне 1800÷1850°С [3].

Учитывая эндотермический характер образования техуглерода, температурный фон продуктов горения топлива должен быть на уровне 2000÷2100°С.

Проведенными работами в УкрНИИО (г.Харьков) в течение 1975÷1985 гг. показано [4] эффективное использование цирконистых огнеупоров на основе электроплавленных порошков природного бадделеита с использованием стабилизирующих добавок в виде оксида кальция (CaO) или оксида иттрия (Y2O3). Ввиду дороговизны оксида иттрия, получили наибольшее распространение стабилизаторы оксида кальция.

По заявке ООО «Омсктехуглерод» АО «Поликор» изготовил опытную партию цирконистых огнеупоров для наиболее ответственных зон в реакторе:

1. зону горения топлива;

2. зону смешения продуктов горения топлива с жидким углеводородным сырьем.

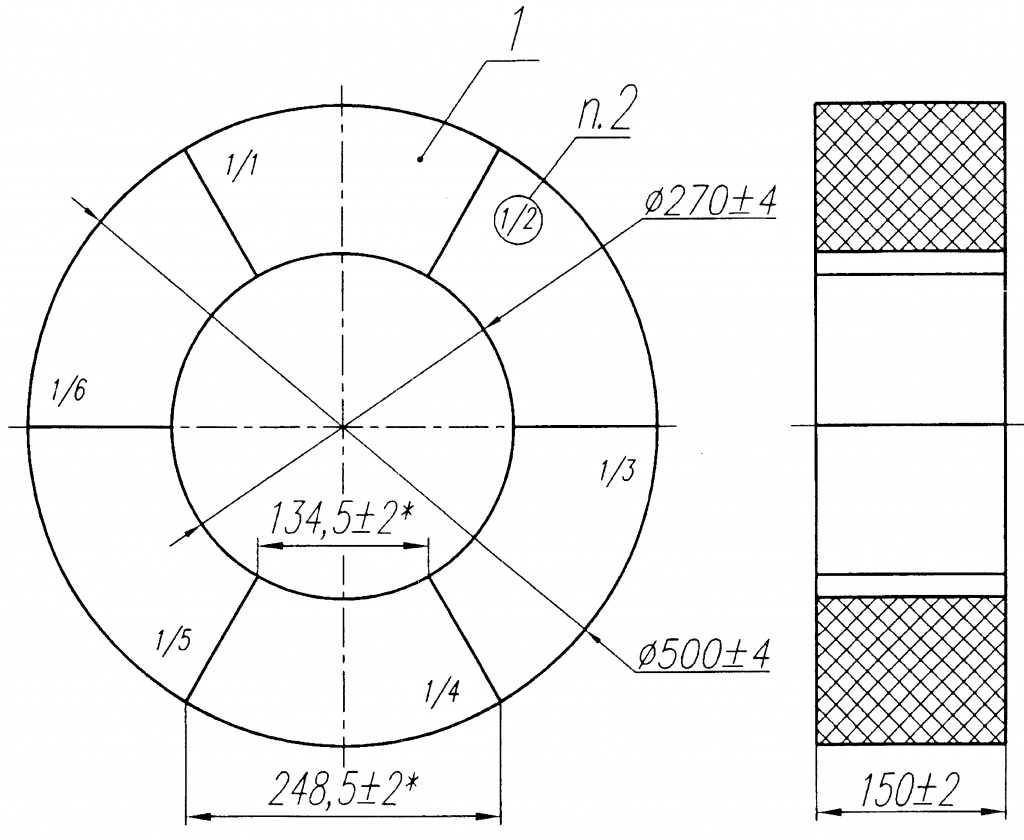

На Рис.4 показана конструкция смесительного кольца, состоящая из 6 сегментных элементов, изготовленных с помощью гидростатического формования с последующим обжигом при рабочей температуре 1750°С.

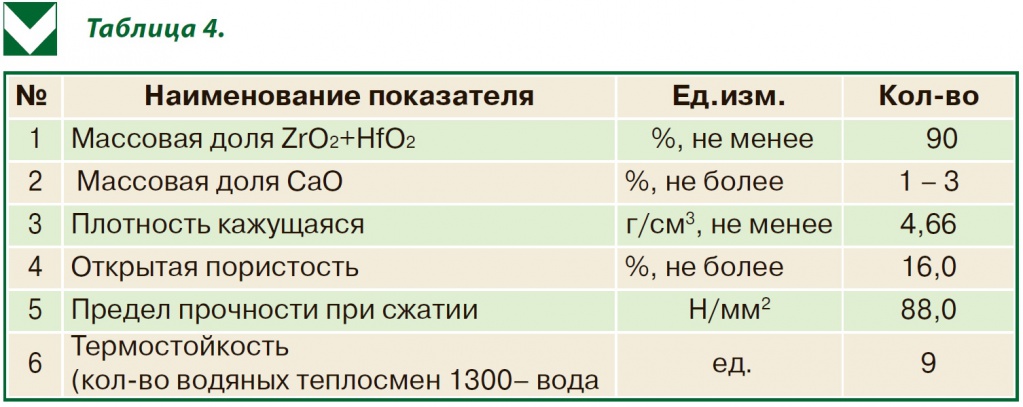

Физико-химические показатели цирконистых огнеупоров приведены в табл.4.

На основании вышеизложенного можно сделать вывод о наличии в Российской Федерации импортозамещающего производства огнеупорных изделий для температурного диапазона до 2000°С для печного оборудования нефтехимического производства на базе АО «Поликор» (г.Кинешма, Ивановской обл.)

Перечень использованной литературы:

1. Стрелов К.К. «Теоретические основы технологии огнеупорных материалов». Москва «Металлургия», 1985. стр.388.

2. Гребенюк А.А., Караулов А.Г., Сударкина Т.Е. «Исследование термомеханических свойств огнеупоров из технических и химически чистых материалов на основе двуокиси циркония и окиси магния». Сборник №1. Производство специальных огнеупоров. г.Москва издательство «Металлургия», 1974г., стр.50.

3. Ивановский В.И. Технический углерод. Процессы и аппараты. г.Омск, 2014г., стр.125.

4. Мартыненко В.Д. и др. «Современные огнеупоры для производства техуглерода», Доклад Украинского института огнеупоров имени А.С.Бережного, г.Харьков, Украина 2018г.

Календарь событий

Календарь событий