Кабельная арматура Raytech

Раздел: Техника

Маркелов И.А., технический директор ООО «Райтек»Райтек (ранее Тайко Электроникс РУС) – российская компания с производственной площадкой в г. Углич, Ярославской области и обширной сетью региональных представительств во всех крупных городах России от Хабаровска до Москвы. Основным направлением нашей деятельности, как и прежде, является разработка и производство кабельной арматуры для соединения и подключения различных типов кабелей 0,4 - 220 кВ.

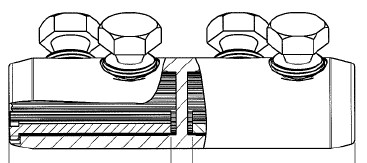

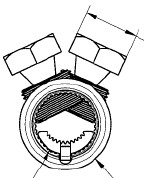

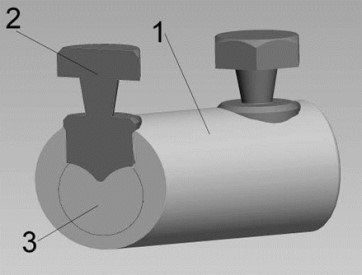

Рисунок 1. Пример болтового соединителя для кабеля с пластмассовой изоляцией.

Статья посвящается электрическому контакту, как одной из важнейших составляющих конструкции кабельной муфты, отвечающих за её работоспособность. Именно от контактных соединений во многом зависит надежность кабельной арматуры, а значит и кабельной линии (КЛ) в целом.

По статистике, более 50% выходов муфт из строя связаны с качеством контактного соединения, поэтому наличие надежных соединителей и наконечников в составе кабельных муфт намного сокращает повреждаемость КЛ.

Компания «Райтек», опираясь на опыт и знания, уделяет особое внимание контактным соединениям. В испытательном центре в Угличе проводятся испытания всех применяемых в муфтах соединителей и наконечников, как в соответствии с ГОСТ, так и в соответствии с международными стандартами МЭК, CENELEC, и др.

Несколько лет назад, являясь частью компании ТЕ Коннективити (Райхем), мы начали процесс локализации соединителей и наконечников на своей производственной площадке в г. Углич и сегодня, являясь независимой компанией Райтек, мы успешно завершили это процесс и производим всю линейку контактных соединений для кабелей с бумажной (БПИ) и пластмассовой изоляцией (СПЭ, ЭПР, ПВХ).

Рисунок 2. Производственная площадка ООО «Райтек» в г. Углич, Ярославской области.

В мире электрических соединений существует множество контактных технологий, вот основные их них:

• горячие: сварка, пайка;

• холодные: опрессовка, болтовые

и др.

• специальные: клиновые, с проколом, и др.

Соединитель – это устройство, с помощью которого осуществляется соединение жил кабелей или подсоединение кабеля к электрооборудованию, обеспечивая надежный электрический контакт и необходимую механическую прочность в соответствии с действующими стандартами.

Существуют основные проектные условия для создания или конструирования соединителя. Сопротивление контактного соединения состоит из нескольких составляющих.

Rсоединителя = Rпроводника + Rконструктивное + Rпленки + ...

Давайте рассмотрим основные из них:

Rпроводника - зависит от материала соединителя.

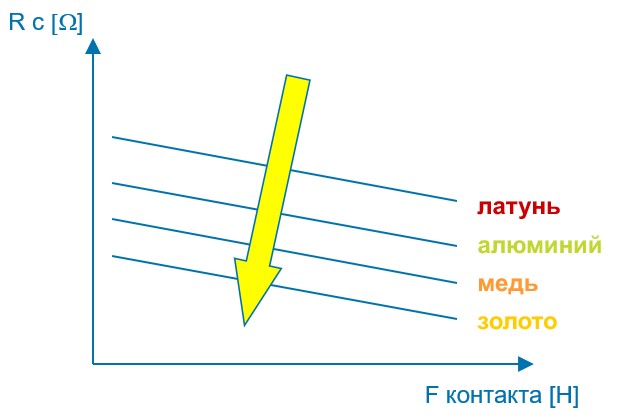

Рисунок 3. Переходные сопротивления металлов в зависимости от силы сдавливания контактных поверхностей

На рисунке 3 показаны графики зависимости переходного сопротивления контакта различных металлов от силы сдавливания контактных поверхностей. Соединители и наконечники, выполненные из меди, считаются наиболее эффективными по переходному сопротивлению (из доступных металлов). Алюминий имеет бОльшее значение Rпроводника , но также широко применяется в контактных соединениях, в основном в виде сплавов, для улучшения механических характеристик контакта.

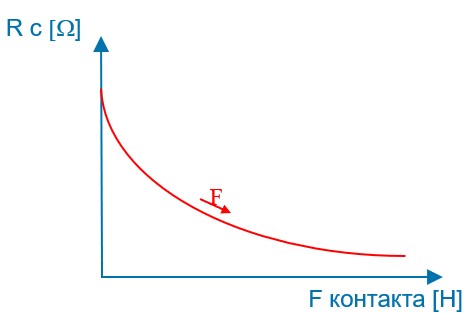

Рисунок 4. График зависимости переходного сопротивления от усилия сжатия

Rконструктивное - зависит от усилия сжатия контактных поверхностей и от реальной контактной электрической зоны, которая создается во время монтажа соединителя и составляет очень малую часть от всей контактной поверхности (< 1 %).

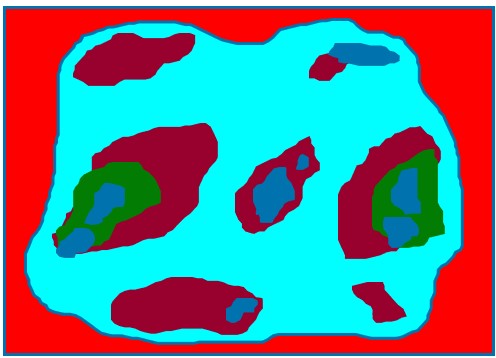

На рисунке 5 вся контактная поверхность окрашена в красный цвет (прямоугольник), в то время как реальный электрический контакт составляет лишь небольшую часть поверхности, на рисунке он изображён голубым цветом (небольшие островки неправильной формы).

Появление переходного сопротивления контакта объясняется сужением потока электрического тока (см. Рисунок 6), другими словами, любое контактное соединение имеет переходное сопротивление, и оно тем меньше, чем больше усилие сжатия контактной поверхности (см Рисунок 4), т.е. больше реальных контактных зон.

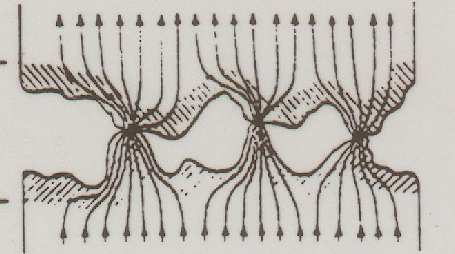

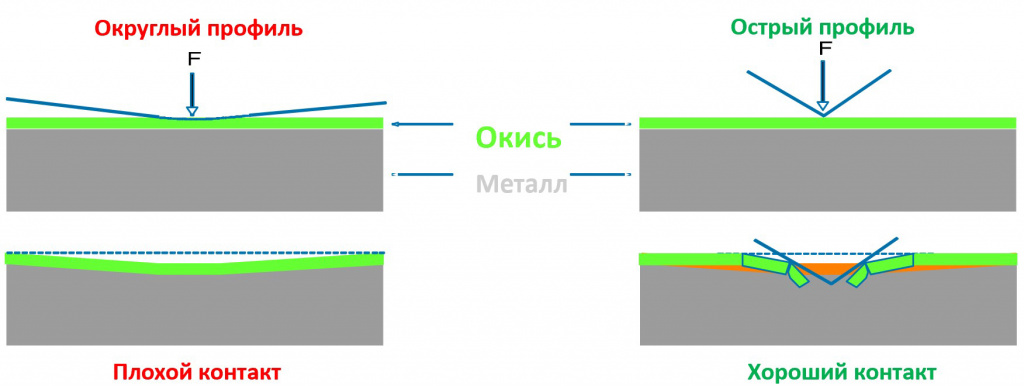

Rпленки - зависит от техники разрушения оксидной пленки и большей частью относится к алюминиевым контактным поверхностям, которые всегда покрыты оксидной пленкой.

Рисунок 5. Пятно контактного Рисунок 6. Разрез контактного соединения поверхностей

соединения

Конструкция соединителей и наконечников должна предусматривать разрушение оксидной пленки во время монтажа, т.е. сжатия контактных поверхностей (см. Рисунок 7).

Таким образом для того, чтобы получить хороший контакт, необходимо:

- Выбрать хороший материал

- Определить нужное усилие прижатия

- Выбрать способ разрушения оксидной пленки

Обязательные требования к контактному соединению:

• Переходное сопротивление соединения должно оставаться постоянным;

• Температура соединителя должна оставаться такой же или ниже температуры проводника;

• Механическая прочность должна приближаться к механической прочности токопроводящей жилы кабеля;

• Токи короткого замыкания не должны ухудшать вышеперечисленные требования.

Для того, чтобы определить надежность контакта нужно провести испытания по установленной методике. В настоящее время действуют ГОСТ 10434-82: Соединения контактные электрические. Классификация. Общие технические требования совместно с ГОСТ 17441-84: Соединения контактные электрические. Правила приемки. Методы испытаний.

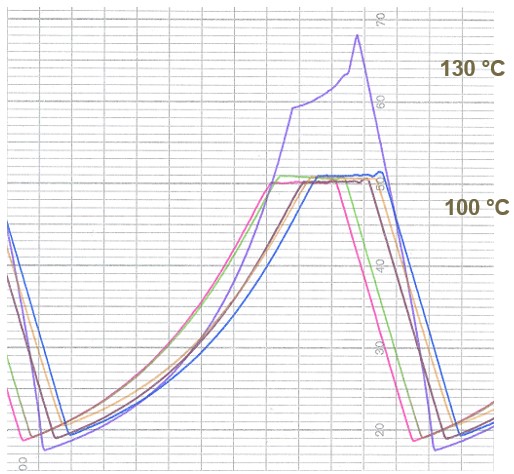

В соответствии с требованиями ГОСТ 10434-82, основное испытание электрического контакта — это ускоренные циклические испытания при нагревании соединений током до (120+5°С) с последующим охлаждением до температуры (25+10°С), см. Рисунок 8. Количество циклов «нагревание-охлаждение» должно быть не менее 500 для соединений класса 1. Соединение считают выдержавшим испытание, если рост значения сопротивления после испытания не превышает коэффициент 1,5.

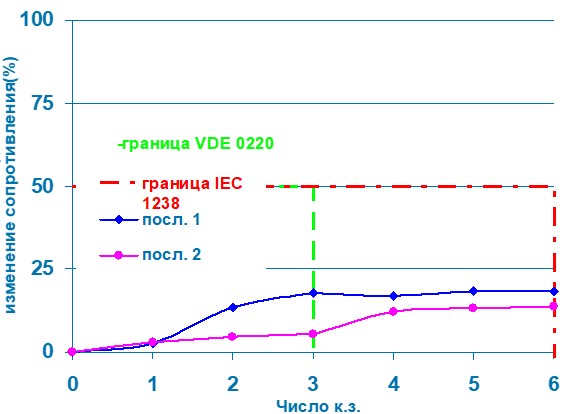

Затем соединение подвергают испытанию на стойкость при сквозных токах к.з. Испытания проводят трехразовой нагрузкой расчетным током к.з. Положительным результатом считается то же условие: рост значения сопротивления после испытания не превышает коэффициент 1,5. Рис.6

Если сравнить требования (ГОСТ 10434-82) с требованиями МЭК 61238-1 2006, то можно заметить, что требования стандарта МЭК значительно выше в отношении циклических испытаний и стойкости к токам к.з.

В соответствии с МЭК 61238-1 2006 количество циклов «нагревание-охлаждение» - 1000 и они сопровождаются шестью ударами токов к.з. Критерий прохождения испытаний тот же – 1,5 (см. Рис. 7)

Рисунок 7. Разрушение оксидной пленки при механическом воздействии

Дело в том, что за последние десятилетия конструкции многих силовых кабелей претерпели значительные изменения, а действующий ГОСТ 10434-82 давно не обновлялся, поэтому, для повышения надёжности работы контактного соединения, мы ориентируемся на требования МЭК 61238-1 2006, где учтены требования к контактным соединениям для современных кабелей, присутствующих сегодня на российском рынке.

Рисунок 8. Цикл нагрева цепочки соединителей

Рисунок 9. Программа испытаний в соответствии с МЭК в последовательности с токами к.з.

В лаборатории Райтек имеются несколько стендов для проведения циклических испытаний контактных соединений (см. Рисунок 10), которые мы используем для разработки новых конструкций и для контроля качества производимых нами изделий.

Рисунок 10. Лаборатория циклических испытаний контактных соединений

Все новые конструкции соединителей и наконечников подвергаются циклическим испытаниям в соответствии с МЭК 61238-1 2006, т.е. проходят не менее 1000 циклов «нагревание-охлаждение».

Помимо классического мониторинга температуры контактного соединения при помощи датчиков, для оперативного контроля и корректировок, применятся тепловизионные камеры.

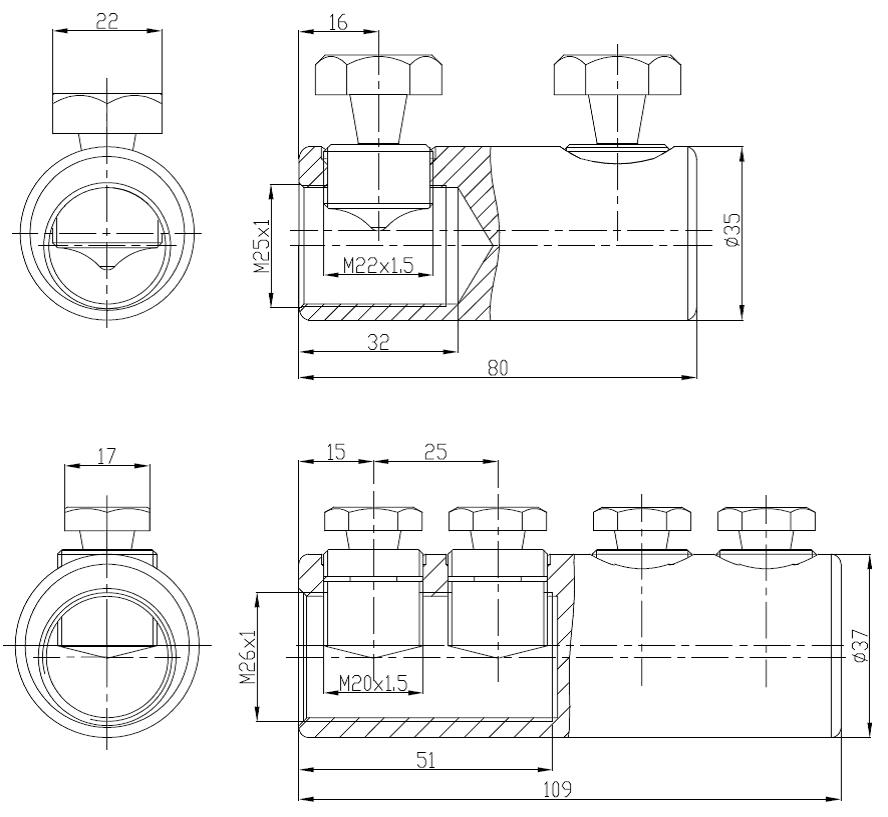

Мы постоянно стремимся усовершенствовать производимую нами продукцию, сделать её удобнее, а значит надёжнее. Например, в лаборатории Райтек был разработан и запатентован механический двухболтовой соединитель для соединения секторных многопроволочных жил кабелей с бумажной изоляцией, который по своим характеристикам не уступает, а в некоторых случаях превосходит применяемые в сетях четырехболтовые соединители (см. Рисунок 11).

Рисунок 11. Новый двух-болтовой соединитель для кабелей БПИ 6-10 кВ

Помимо электрических испытаний, мы проводим весь спектр механических испытаний соединителей и наконечников, что также существенно влияет на надёжность работы контактного соединения. Так, при помощи специальных установок) мы проводим механические испытания на воздействие осевой нагрузки, разрушающие испытания для корпусов соединителей и наконечников, контролируем стабильность моментов срыва головок болтов (см. Рисунок 12).

Рисунок 12. Механические испытания болтовых соединителей

Механические болтовые соединители и наконечнкии Райтек предназначены для использования в сетях на низкое (до 1 кВ) и среднее (до 52 кВ) напряжение и имеют широкий диапазон применения для различных конструкций и сечений токопроводящих жил: многопроволочных или цельнотянутых, круглых или секторных, с разной степенью уплотнения.

Внутренняя поверхность соединителей и наконечников выполнена в виде заострённой насечки (резьбы), поэтому при затягивании болтов токопроводящая жила вдавливается в насечку и при этом происходит разрушение внешней оксидной пленки как на жиле, так и на корпусе соединителя или наконечника. Таким образом, чистый от оксидной пленки контакт металлов соединителя и жилы создается во время самого монтажа соединителя.

Рисунок 13. Высоковольтные испытания контактных соединений в составе муфты

Мы покрываем контактную поверхность болтов специальной смазкой, чтобы гарантировать стабильность срывного момента при монтаже соединителя.

Наконечники подходят для наружного и внутреннего применения и выпускаются с различными размерами лопаток и разными отверстиями под болт подключения. Корпуса наконечников изготовлены из алюминиевого сплава с различной обработкой поверхности и рассчитаны для подключения как к медным, так и алюминиевым шинам электрооборудования.

Продолжая традиции, накопленные почти за 30 лет работы в России, компания Райтек выпускает Кабельную Арматуру на средний класс напряжения высокого качества и гарантирует надежную работу своих муфт и, в частности, одного из основных ее компонентов – контактных соединений, и приглашает заинтересованных специалистов на нашу производственно-техническую площадку в городе Углич, чтобы убедиться в этом самим.

Наши региональные представительства находятся во всех крупных городах России: Москва, Санкт-Петербург, Воронеж, Ростов-на-Дону, Екатеринбург, Новосибирск, Хабаровск, что помогает нам быть ближе к потребителю, иметь возможность оперативно взаимодействовать на всех этапах реализации проекта и его дальнейшей эксплуатации. Сотрудники производственной площадки в г. Углич Ярославской области с испытательной и исследовательской лабораторией будут рады принять делегацию вашего предприятия для обсуждения и решения текущих задач, проверки и демонстрации ключевых показателей надёжности соединителей и наконечников, применяемых в составе кабельной арматуры, а также для формирования планов по взаимовыгодному сотрудничеству наших предприятий.

Календарь событий

Календарь событий

33-я международная специализированная выставка «Газ. Нефть. Технологии» пройдет с 20 по 23 мая 2025 года в Уфе

Дата проведения: 20.05.-23.05.2025

https://gntexpo.ru/

Интервью

Станислав Митрахович: "Было время, когда и 40 долларов за баррель считалось отличной ценой"