Образование – залог развития и прогресса

Среди нефтеперерабатывающих и нефтехимических предприятий России и СНГ есть заводы, признанные в сообществе главных механиков неофициальными флагманами отрасли. Эта оценка чрезвычайно значима, ведь зависит она не только от формальных показателей, но и от авторитетного мнения коллег-профессионалов. А это, признаться, дорогого стоит! Одним из таких уважаемых предприятий давно и заслуженно считается ОАО «Газпромнефть-Омский НПЗ». Сегодня мы беседуем с руководителем ремонтно-механической службы завода Сергеем Федоровичем Самковым, чья должность официально называется «Заместитель технического директора по надежности и ремонтам, главный механик».

- Сергей Федорович, задача рубрики «Персональное дело» - рассказать о Вас как о человеке. Поэтому обычно мы начинаем с истоков, с Вашей профессиональной биографии.

Я из простой рабоче-крестьянской семьи, родители - выходцы из деревни. Мама была рабочей, отец служил в армии на Камчатке, там я закончил школу, а потом в 17 лет приехал в Омск и поступил в Политехнический институт. Поступал на факультет автоматических установок, который готовил специалистов для ракетной промышленности. К сожалению, полбалла не хватило. И, хотя многие факультеты института готовы были зачислить меня с этим результатом, но из-за стечения обстоятельств я оказался на вечернем отделении. Так в 17 лет я пошел работать на стройку в организацию «Политехстрой». Фактически, это был постоянно действующий стройотряд, который давал отсрочку от армии и после двух лет позволял мне перевестись на любой факультет дневного отделения, на 2 курс. Но опять мой выбор оказался нелогичным: учился на механико-технологическом, а перевелся на полиграфический факультет, за компанию с друзьями. Я тогда уже был женат, в 1980 году у меня родился первый сын. По окончанию вуза, судьба опять сделала новый поворот: по распределению хотел ехать в Находку, чтобы быть ближе к родным – мать к тому времени осталась одна на Камчатке. Но по ряду причин с Находкой не вышло, и я добился свободного распределения по месту жительства в Омске.

И тут опять случай сыграл свою роль: знакомый семьи привел меня за руку на Омский НПЗ. А я, хоть и учился в Омске, где НПЗ являлся градообразующим предприятием, понятия не имел о нефтеперерабатывающем производстве. Решил, раз я механик по образованию, то ближе всех мне будет ремонтно-механический цех. Ожидал увидеть много станков, но их оказалось немного, зато полно народу: электрики, КИПовцы специалисты по ремонту динамического и статического оборудования, в 1983 году все они относились к одному подразделению, ремонтно-механический цех. Это был год пуска производства ароматических углеводородов, многие стремились уйти в это новое подразделение, которое технически было самым передовым и интересным: проект UOP, TECHNIP, американское, французское, итальянское оборудование. Мне предложили место мастера, который уходил через три недели на «Ароматику», но я решил начать с должности слесаря. После института мне дали сразу 5 разряд и срок не более трех месяцев, чтобы войти в курс дела. За это время я помахал кувалдой вдоволь, своими руками потрогал разное оборудование – колонно-емкостное, трубопроводы, теплообменники; просил у механиков чертежи, чтоб понимать, что оно из себя представляет. Повезло, что оказались хорошие наставники из бригадиров. Втянулся, через три месяца стал мастером и 8 лет отработал на ремонте и монтаже.

А потом главный инженер производства ароматических углеводородов Александр Александрович Мелинг – фигура у нас в компании известная, впоследствии он был генеральным директором Омского НПЗ, Московского НПЗ – предложил мне перейти на «Ароматику» мастером по ремонту насосов и компрессоров. Сначала я отказался, ведь коллектив «монтажников» оказал мне серьезную честь, избрав в 28 лет секретарем профсоюзной организации. Взрослые люди доверили мне отстаивать свою и их точку зрения. Правда, к тому времени я прошел серьезную школу комсомола, был секретарем комсомольской организации, членом комитета комсомола завода, членом профкома, председателем молодежной комиссии. Я чувствовал ответственность и не хотел уходить. Но потом как раз из-за профсоюзных дел возникли некоторые сложности. В те тяжелые времена по бартеру мы получали товары и продукты, которые профком распределял среди сотрудников, и у нас с начальником часто возникали конфликты по поводу этих распределений. Я решил уйти.

Так я перешел на «Ароматику», на должность мастера по ремонту динамического оборудования. Мне опять повезло с наставниками, это были очень грамотные и опытные профессионалы, работавшие еще на пуске комплекса вместе с иностранными специалистами. Я, конечно, имел представление об этом оборудовании – учил в институте, но в первое время ходил и смотрел, как они разбирали насосы и компрессора. Опытные бригадиры лет под 50 меня спрашивали: «Ты нас контролируешь, нам не доверяешь?» - Но я отвечал: «Чтобы контролировать, надо хорошо разбираться, вот я и учусь, и прошу не обижаться, если задам глупый вопрос».- Я считаю, лучше сразу разобраться, чем потом рабочий сам дойдет, что ты не понимаешь. На участке по ремонту динамического оборудования я отработал 7 лет.

А в 1998 году началась реорганизация ремонтных подразделений завода, было принято решение объединить их в один ремонтно-механический завод под началом Владимира Семеновича Палецкого. Я знал Владимира Семеновича уже лет 10 и напросился рассмотреть мою кандидатуру на какую-нибудь более высокую позицию в РМЗ. К тому времени почувствовал, что давно уже перерос должность мастера. Через месяц меня вызвали к руководству на собеседование, по результатам которого предложили возглавить вновь создаваемый производственно-технический отдел. «С нуля» мы создавали структуру отдела и диспетчерскую службу, объединяя цеха и выстраивая политику их взаимодействия, а через 3 года, когда работа РМЗ была отлажена, главный механик ОНПЗ Александр Сергеевич Пидсадний неожиданно предложил мне должность главного механика производства ароматических углеводородов.

Я сомневался, потому что нечасто специалист из ремонтных цехов становится главными механиками производства, у механиков своя иерархическая лестница, наверняка, будут недовольные таким решением… Но мне сказали – решение принято, пиши заявление.

Когда в должности главного механика я пришел на производство ароматических углеводородов, где когда-то работал мастером, конечно же, были обиды со стороны ведущих механиков. Но постепенно всё утряслось, три года я успешно работал, приобрел хороший опыт. Всё время старался учиться, где и как можно: с удовольствием изучал различные курсы по теории менеджмента в Омском филиале международного института менеджмента. В 2003 году мне предложили перейти главным механиком на производство глубокой переработки нефти, где также добросовестно отработал 4 года. Это особое производство – два каткрекинга, требующие большого внимания. В составе производства также были специфичные подразделения – производство катализаторов и производство серы. Там тоже было интересно. Всегда находил и открывал для себя что-то новое, несмотря на то, что оборудование было знакомо, ведь за 7 лет работы на ремонте и монтаже мне довелось поучаствовать на ремонтах всех установок завода 3-4 раза.

А в 2007 году поступило предложение стать Главным механиком завода ОАО «Омский каучук» компании ЗАО ГК «ТИТАН» – производство каучука, также работающей на Омской площадке. С ее владельцем М.А.Сутягинским я был знаком еще по комсомолу, а потом как-то встретились и разговорились. Предложение было сделано, я загорелся, хотя понимал, что теряю в зарплате, в стабильности, тем более в кризис. Но я все-таки решил, что пора сделать новый шаг, чтобы развиваться и расти. На нашем производстве к тому времени выстроилась стройная система обслуживания и ремонтов, были усовершенствованы и внедрены различные процессы с участием консультантов компании Shell Global Solutions, самые современные проекты и методики в рамках совместного проекта «Навинатор-55». И новое место предоставляло возможность в полной мере приложить знание и весь мой 24-летний опыт. Руководство, в лице генерального директора, отнеслось к этому решению с пониманием, хотя мне было предложено место заместителя главного механика ОНПЗ, но Главный механик на производстве – это хозяин, а зам есть зам.

На новом месте уже через два месяца директор по финансам сказал: «Слава богу, пришел Главный механик, который разбирается не только в железе, но и в экономике, и в финансах». – Действительно, культура планирования и отчетности у механиков была слабовата, пришлось учить их азам – куда относятся затраты того или иного вида, по ремонтам, по капвложениям. Пришлось перегруппировать штат, ввести четкое разделение ответственности между заместителями. В общем, довольно много полезного для завода сделал, например, при мне запустили установку переработки стабильного газового конденсата на базе старой установки пиролиза. Но не всё складывалось гладко, недостаточное финансирование ремонтов, отсутствие средств на замену морально устаревшего и физически изношенного оборудования, при солидном возрасте завода, задержки зарплаты. Типичные в то время признаки экономического кризиса…

Поэтому в конце 2009 года, когда позвонил Олег Германович Белявский из Сербии и предложил поработать в сербской компании NIS a.d. – к тому времени ОАО «Газпром нефть» уже являлась совладельцем этих активов – я нисколько не задумывался. Мне предложили место эксперта-координатора по вопросам ремонта и технического обслуживания оборудования НПЗ. Нужно сказать, что к тому времени у меня случился ряд событий личного плана. Мои сыновья выросли, всё у них сложилось, сегодня оба работают на нефтезаводе. Старший – ведущий инженер по системам АСУТП и ПАЗ в ИТСК – это дочерняя компания «Газпром нефти», специализирующаяся по системам управления и информационным технологиям. Младший сын трудится в дочернем обществе на ремонтно-механическом заводе, слесарем электромонтажником по ремонту электродвигателей. Он закончил колледж и имеет высшее образование по менеджменту, но любит свою работу и не хочет ее менять. В 2006 году у меня родился ещё один сын, а в мае 2009 года – дочь, началась как бы вторая жизнь, и нисколько не задумываясь, я согласился ехать в Сербию.

Нам предоставили отличные условия: квартира за счет компании, полный соцпакет, детсад, машина. За два года в Европе я многому научился, прежде всего – отношению к жизни. Очень трудно было привыкать к тому, что сербы ставят на первое место семью, а не работу. Если работа в выходной или вечером никак не согласуется с семейными планами – серб на нее не выйдет. Наверное, это правильно, есть ценности более важные, чем работа, чем профессиональный долг. Все-таки семья должна быть у каждого в приоритете. С большой теплотой мы относимся к сербскому народу, и они так же относятся к нам. И в профессиональном плане я извлек для себя много полезного, много ездил в командировки: Италия, Чехия, Германия. В тот период мы строили гидрокрекинг на НПЗ в городе Панчево, и в первые месяцы в Сербии шеф подключил меня к работе в качестве эксперта по технической проработке и контрактованию оборудования для строительства. Я приехал 9 ноября, тогда стояла задача – до нового года законтрактоваться по межправительственному соглашению между Россией и Сербией, определенные платежи должны были пройти, и тогда можно было отчитаться, что график выдерживается. Приходилось учить сербский и вспоминать технический английский язык, участвовать в переговорах, причем не только по механике, но и по КИП и А. Завершив данное задание, приступил к выполнению непосредственных обязанностей по координации деятельности по ремонту и обслуживанию технологического оборудования НПЗ. Основной задачей было адаптировать и интегрировать стандарты и процедуры, действующие в ОАО «Газпром нефть», для корректного взаимодействия в дальнейшей совместной работе.

А 18 ноября 2011 года мне позвонили и сообщили, что главный механик Омского НПЗ умер. Мы были хорошо знакомы, и моя жена до декрета работала в отделе ГМ экономистом и очень хорошо относилась к Александру Сергеевичу. Ее отец был начальником участка КИП и А, вместе с ним строил «Ароматику», они давно дружили. Поэтому мы поехали на похороны, не задумываясь.

На похоронах Генеральный директор ОНПЗ, а это, по стечению обстоятельств, снова был Олег Германович Белявский, предложил мне вернуться и заступить на должность Главного механика. Честно, я люблю Омский НПЗ, многое с ним связано, но жена чуть не со слезами уезжала из Сербии, настолько мы прикипели к этой стране, к людям с их детской наивностью и подкупающей простотой.

Приехал я на отлаженное хозяйство. Традиции Омского НПЗ достаточно сильны, ОГМ (теперь блок главного механика) всегда считался одним из лучших коллективов на заводе. Многие нам по-доброму завидуют, что мы – сплоченная команда, способная решать любые задачи. Так что, по большому счету, ничего перестраивать не пришлось, за исключением того, что в январе 2012 года предложили вернуть механиков установок в производство – они были у нас в блоке и подчинялись Главному механику, а функционально - начальнику производства. Предложили их переподчинить начальникам производств, а функциональное подчинение оставить за нами.

В свое время, в производствах была создана структура заместителей главных инженеров по надежности. Впоследствии в результате реструктуризации исключили из штата главных инженеров производств, и Технический директор предложил мне специалистов по надёжности взять к себе в блок ГМ. У меня с тех пор появилась новая приставка в должности – «заместитель технического директора по надежности» и блок «надежников», и весь функционал, в существующем на тот момент понимании. Теперь этот функционал претерпел большие изменения, но тогда было так: человек 10 специалистов по надежности, в основном технологи, и, кроме того, что-то вроде отдела, который получил название «Отдел технической политики». Было принято решение: я оставляю в каждом производстве по главному специалисту по надежности и под них завожу уже главных механиков и ведущих механиков, которые играют руководящую роль от блока главного механика в области управления активами. Так мы сформировали новую структуру, которую назвали «Блок главного механика». С тех пор моя должность официально стала называться «заместитель технического директора по надежности и ремонтам, главный механик» - было принято решение усилить акцент на управлении надежностью.

Хотя, на практике отдел технической политики больше занимается расследованием и анализом отказов, это занимает у них 60% времени, но без этого никуда. Специалисты отдела отслеживают всё новое, что касается оборудования и технологий. Есть очень хорошие специалисты по динамическому оборудованию, по КИП и А, технолог, энергетик. Есть и уникальный специалист-физик – я забрал его, когда шла реорганизация отдела технического надзора. Он стоял у истоков внедрения на заводе методов контроля на основе анализа акустической эмиссии. У нас сложился очень хороший боевой коллектив, способный разбираться в любых ситуациях и отстаивать свое мнение – к сожалению, не всегда консенсус достигается сразу.

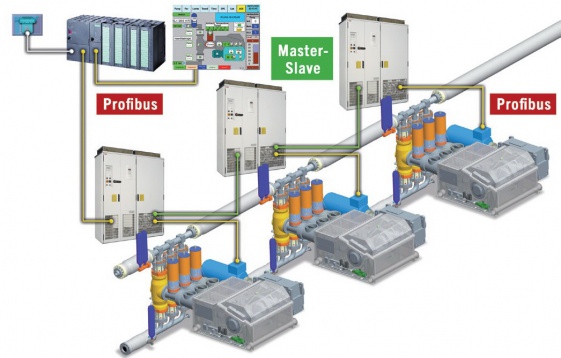

Положительный опыт мы перенимаем и у коллег, в частности, у Рязанского НПК, они, действительно, по многим вопросам идут впереди. Так, супервайзинг болтовых соединений и решения, связанные с увеличением межремонтного пробега, с созданием системы контроля состояния оборудования между ремонтами с привлечением специализированной организации мы у них подсмотрели. Мы сейчас тоже работаем по этим направлениям. Система управления надежностью и планирование ремонтов, на основе шаблонных решений SAP ТОРО с применением методик RBI и RCM внедряется у нас за счет дополнительной нагрузки на персонал, который вынужден отвлекаться от основной работы. Вообще-то я считаю, для таких мощных и серьезных систем мы должны иметь специалистов, которые занимались бы их внедрением и поддержкой на постоянной основе. Перегружать людей, которые имеют и так достаточно обязанностей, дополнительным функционалом, связанным с внедрением и поддержкой новых систем надежности, считаю не правильным. Пока идет стадия пилотных проектов, стадия опытно-промышленной эксплуатации, трудно, но можно, а в дальнейшем, когда надо будет обеспечивать ее функционирование, постоянно обновлять на необходимом уровне, нужна будет специальная служба или отдел. Мы, как многие компании, оцениваем наши показатели эффективности по методике Соломона, и один из показателей – индекс персонала. У многих руководителей данный показатель включен в целевые ориентиры по премированию, поэтому трудно доказывать необходимость создания новых структур и увеличение штатной численности.

- Что, на Ваш взгляд, сегодня должно лежать в основе стратегии развития предприятия, его ремонтно-механической службы?

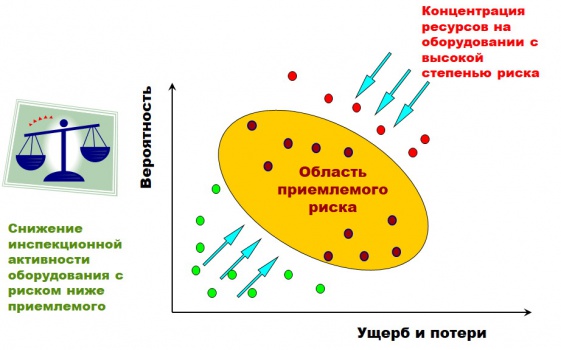

Стратегия у нас одна: с точки зрения теории бизнеса, задача любого предприятия – функционировать эффективно, удовлетворяя потребности акционеров (в нашем случае государство в их числе). Поэтому все силы ремонтно-эксплуатационной службы направлены на повышение эффективности и надежности, на снижение рисков отказов и исключение аварий. Главная цель – не дать возможности случаям отказа развиться до инцидентов и аварий – достигается за счет своевременного диагностирования, качественного проведения капремонтов, техобслуживания, своевременной замены морально и физически устаревшего оборудования. Вторая составляющая – экономическая эффективность, мы обязаны обеспечить эффективное вложение средств, которые нам выделяет компания на капремонт и техническое обслуживание. Не менее важная и актуальная задача – разработка мероприятий, которые при внедрении дают конкретный экономический эффект. В связи с этим на заводе создано управление по повышению производственной эффективности, которое занимается поиском разработкой и внедрением организационных и технических мероприятий, которые дают этот экономический эффект.

Хотелось бы особо выделить проблему персонала. Многие мои коллеги главные механики отмечают, что, к сожалению, сегодня утрачена та особая культура механиков, которая была раньше. Раньше было гораздо больше опытных механиков-практиков, которые доходили до значительных высот в профессии своим умом, своими руками. Зато теперь у нас очень серьезные формальные требования к профильному образованию. Но вот я, например, по сегодняшним понятиям, классический «непрофильщик»: мое образование – полиграфия, не имеет отношения к нефтепереработке. Но сегодня для специалиста с непрофильным образованием шансов стать механиком практически нет. Разве что человек особо одарен и его талант заметен. Но у нас же многие получают образование по принципу «куда легче попасть», и карьера – тоже элемент удачи.

В последние лет 15-20 в отрасли интенсивно идет смена поколений специалистов, теряется связь с опытом предшественников, и молодые не вполне готовы взять на себя основную нагрузку и ответственность. Кроме того вот уже 8-10 лет велась работа по оптимизации численности персонала, в том числе и механиков, и она привела к тому что мы сократили штат на 25-30%. В комплексе «Ароматики» у меня было 10 секций и в них 7 механиков, теперь на комплексе 5 механиков. На этих пятерых выпадает серьезная нагрузка, и они должны быть универсальными, но молодые не всегда успевают «схватывать» и адаптироваться к обязанностям.

У нас уделяется особое внимание воспитанию профессионалов-механиков, мы с заместителем генерального директора по персоналу договорились, что машинистам операторам, которые находятся у нас в кадровом резерве, мы обеспечиваем месячную стажировку в РМЗ с отрывом от производства. Отправляем их на ремонтно-механический завод, выдаем план, где перечислено, какое оборудование они должны за это время своими руками потрогать, отремонтировать; закрепляем за ними опытного наставника от РМЗ. Люди возвращаются на рабочее место уже с полным пониманием, чем занимаются ремонтники. Считаю, это важно, ведь раньше было несколько другое отношение между людьми, например, я приходил к механикам установки, и меня как родного там встречали. Или на динамическом оборудовании: снимали насос, везли его в цех, и там все вместе занимались дефектовкой. А сегодня во многих случаях существует некая отстраненность: механик сдал по акту насос в ремонт и его не волнует, что с ним будут делать. Главное, чтобы потом, когда его поставят на место, система вибромониторинга «Компакс» показала на мониторе – всё зелёное, нормально. Жёлтое или красное где-то выскочило – забирай и доделывай насос. Хотя, возможно, прежний тип отношений ремонтников и механиков установок утрачен из-за того, что значительно увеличилась нагрузка...

В любом случае, когда человек возвращается на установку после РМЗ, с ним легче говорить на одном языке. Нередко я сам или другие специалисты лично участвуют в собеседовании по результатам стажировки, и мы видим - некоторые приходят в полный восторг, проникаются общностью наших задач и подходов. Все это, безусловно, на благо производства.

В нашей компании вообще уделяется очень большое внимание образованию персонала. Так, мы недавно вывели из эксплуатации старую установку, часть оборудования демонтировали, а на оставшемся обустроили учебный полигон, открыли базовую кафедру Омского Технического университета. Инициатором такого сотрудничества является ОАО «Газпром нефть», руководство компании по максимуму старается приблизить учебный процесс к производству, проводя обучение на этом полигоне.

Кроме профессионального образования также считаю очень полезным обучение менеджменту, и в этом году просил службу по персоналу организовать пару тренингов для специалистов БГМ – нам актуальны вопросы взаимодействия с подрядчиками и между собой во время проведения остановочных ремонтов. Считаю, что мои нотации и наставления не дадут того эффекта, как работа тренеров-профессионалов. Я и сам постоянно учусь, в прошлом году прошел обучение по программе «Менджер роста+». Меня радует, что, по большому счету, у нас среди механиков равнодушных к своему делу нет. Это является залогом развития и прогресса компании.

От имени редакции, от наших читателей благодарим Сергея Федоровича за интересную беседу. Желаем стабильной и эффективной работы Омскому НПЗ и, конечно, счастья и процветания всей большой семье Самковых. Пусть успешно осуществляются самые смелые замыслы и проекты заместителя технического директора, главного механика ОАО «Газпромнефть – Омский НПЗ»; пусть радует его подрастающее младшее поколение и вызывают законную гордость профессиональные успехи старших сыновей – продолжателей дела.

Интервью провела Ирина Толстенко,

фото из личного архива С.Ф.Самкова

Календарь событий

Календарь событий