НАША ЦЕЛЬ - АВТОМАТИЗИРОВАТЬ ЭНЕРГОУЧЕТ

Если служба Главного механика – основа и мощный скелет огромного организма нефтеперерабатывающего и нефтехимического завода, то службу Главного энергетика, наверное, можно сравнить с сердечно-сосудистой системой, задающей движение всем его процессам, которая питает завод, насыщает жизнью его органы и системы. А еще – и это немаловажно в наше время - в ведении энергетической службы находятся вопросы энергоэффективности предприятия. Как говорится, «экономия – тоже заработок», а в масштабах современного НПЗ – весьма существенный. Об этом и многом другом мы говорим сегодня с гостем нашей рубрики «ПЕРСОНАЛЬНОЕ ДЕЛО» - Главным энергетиком ООО «ЛУКОЙЛ-Волгограднефтепереработка» Сергеем Александровичем Агеевым.

- Сергей Александрович, был ли Ваш выбор профессии предопределен семейными традициями?

Я родился в семье учителей, мать – учитель математики, отец – директор школы, учитель русского языка и литературы, так что с семейной традицией выбор моей профессии никак не связан. Точнее, связан: видя, как тяжело приходится родителям, я решил поступать в технический вуз и поступил в Волгогорадский политехнический. С «пятерочным» аттестатом «на отлично» сдал два экзамена и выбрал специальность с самым высоким проходным баллом – автоматизацию производственных процессов. Закончил по специальности инженер-электромеханик и получил распределение на Волгоградский тракторный завод. В 1984 г. начал работать мастером электриков в механическом цехе трансмиссии-1, через год стал энергетиком этого цеха. А в 1992г., когда завод снизил объемы производства, мне поступило предложение перейти на Волгоградский НПЗ на должность заместителя начальника электроцеха. Во время реструктуризации я перешел работать мастером участка на первый участок, в 1995 году стал заместителем Главного энергетика завода, а в 2003 – Главным энергетиком, когда мой предшественник ушел на пенсию. Вот основные вехи профессионального пути.

- Что Вы считаете самым важным в работе энергетического подразделения?

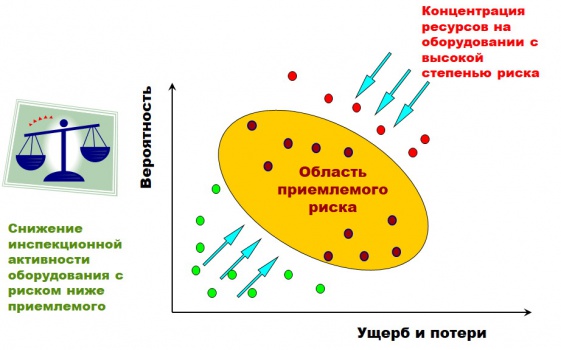

Отвечу традиционно: прежде всего – обеспечить надежную работу оборудования НПЗ за счет бесперебойного снабжения производства энергоресурсами: электрической энергией, теплом в паре, в воде, природным газом для топлива. Это основные задачи энергетики, универсальные для всех предприятий и всех отраслей. Но для достижения этих целей необходимо прикладывать усилия по модернизации и ремонту, по внедрению новых видов комплектующих и аппаратов, отличающихся большей надежностью, гарантирующих снижение числа выходов из строя и аварийных отключений. Необходимо внедрять современные методы контроля состояния энергооборудования, позволяющие выявлять дефекты на ранней стадии, пока это не привело к аварии. Вот вкратце направления нашей работы, касающиеся обеспечения надежности энергоснабжения.

Вторым важным блоком задач энергетического подразделения НПЗ является повышение эффективности использования энергоресурсов. Это достигается, опять же, за счет внедрения передовых методов контроля и учета, а также новых энергоэффективных видов оборудования, снижающих потребление ресурсов при качественном выполнении основной производственной задачи – переработке нефти. Поэтому мы стараемся отслеживать научно-технические достижения в данной сфере и внедрять прогрессивное оборудование и приборы контроля в соответствии с нашими локальными нормативными актами и регламентами, защитив бизнес-план и получив инвест строку в инвестиционном плане компании.

Как я отмечал в своем докладе на Совещании-2015 Главных энергетиков нефтеперерабатывающих и нефтехимических предприятий РФ и СНГ, процесс нефтепереработки, в основном, сводится к нагреву и охлаждению, основной объем энергоресурсов тратится в технологическом процессе, и именно технологический персонал может и должен влиять на потребление энергии. А для этого ему нужно дать инструмент – визуализацию потребления энергоресурсов. Что это значит? На нашем производстве сегодня внедряется распределенная система управления, позволяющая оператору дистанционно с мониторов управлять технологическим процессом, поддерживая параметры в различных аппаратах – давление, температуру и т.д., в соответствии с регламентом для получения качественного продукта на выходе. Мы пытаемся вывести на эти же мониторы графики потребления энергоресурсов – тепла, топлива, электроэнергии, чтобы потребление фиксировалось в режиме онлайн. Тогда начальник установки или технолог цеха сможет их проанализировать, наложив на график параметров работающей установки, и найти причины повышенного расхода энергоресурсов, а также предложить мероприятия по их снижению. Невозможно экономить, не видя потребление в реальном времени. Над этой задачей мы сейчас работаем.

- Но над этой задачей приходится работать в тесной связи с технологами, не имеет ли место конфликт интересов?

Руководство предприятия меня поддерживает, так как понимает, что сфера энергетической службы – энергооборудование, которое служит для доставки энергоресурсов до технологической установки, а уже самой установкой занимается обслуживающий персонал. Технологу виднее, сколько требуется энергоресурсов для выработки определенного объема нефтепродуктов в соответствии с регламентом и надлежащего качества. Служба Главного энергетика не вмешивается в основной технологический процесс, а по предложению самих же технологов с учетом статистики и данных достижений других заводов устанавливает удельные нормы, в которые они должны уложиться. Ежемесячно на балансовой комиссии каждый начальник цеха отчитывается за выполнение удельных норм потребления электрической энергии, топлива и тепла на тонну переработанного сырья. В случае перерасхода он должен объяснить причины, а балансовая комиссия принимает решение, насколько его объяснение является объективным. В случае если имело место нарушение, начальник цеха должен дать рекомендации и разработать мероприятия по дальнейшему недопущению превышения норм и лимитов энергоресурсов.

В 2009 году вышел Закон № 261 об энергосбережении, согласно которому все предприятия РФ обязаны каждые 5 лет проводить энергоаудит и разрабатывать обязательный к выполнению комплекс мероприятий по снижению энергопотребления. В структуре «ЛУКОЙЛ-Нижегородский научно-исследовательский и проектный институт по переработке нефти» (ООО «ЛУКОЙЛ-Нижегородниинефтепроект») есть специальный отдел, который проводит энергоаудит по предприятиям компании. Таким образом, мы получаем самые объективные данные, позволяющие сравнивать уровень энергоэффективности ООО «ЛУКОЙЛ-Волгограднефтепереработка» с аналогичными производствами. Конечно, специалисты института «ЛУКОЙЛ-Нижегородниинефтепроект» работают вместе с нами, им предоставляются все статистические данные и схемы, мы делимся с ними своими идеями по энергосбережению, которые они анализируют, рассчитывают эффективность мероприятий. Всё это отражается в отчете и перечне мероприятий по снижению энергопотребления, которые мы затем реализуем в бизнес-плане, защищаем инвестпроект и пытаемся внедрить на заводе, отслеживая их эффективность.

- Практикуете ли Вы отслеживание энергоэффективности в онлайн-режиме?

У нас на предприятии стоит автоматизированная система учета электроэнергии, тепловой энергии и природного газа, позволяющая в онлайн-режиме отслеживать потребление энергоресурсов по заводу в целом. Также мы пытаемся внедрить системы технического учета для мониторинга этих показателей по отдельным объектам. А пока каждые сутки списываются показания, готовится сводка энергоресурсов, доступная всем – начальникам объектов, службам энергетиков и экономистам цехов, чтобы видеть ежесуточное потребление по каждому объекту. Единственное, потребление электроэнергии списывается электриками раз в 5 суток, усредняется и передается в ту же сводку энергоресурсов. На основании всех этих данных по каждому объекту анализируется выполнение норм и лимитов потребления на переработанную продукцию. В случае перерасхода проводятся мероприятия, позволяющие сгладить его, чтобы по итогам месяца войти в лимит.

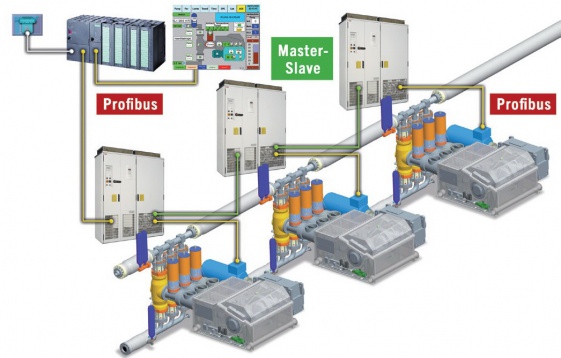

В конце 2015 года подразделения Компании одобрили инвестпроект «Автоматизация технического учета электроэнергии» и согласовали его реализацию в 2016-2018 годы. В настоящее время ведутся проектные работы.

Параллельно мы работаем над тем, чтобы вывести на монитор данные энергопотребления по основным технологическим объектам. На установках внедрены современные системы управления технологическим процессом, отражающие тысячи технологических показаний – давление, температура и др. На эти же системы мы сегодня стремимся вывести и наши показания – по пару, по топливу, электроэнергии. Оператор должен видеть потребление в отдельном окошке: вот лимит, а вот фактическая цифра. Если произошло превышение, то начальник установки сопоставит данные с трендами технологического процесса на установке и выявит, почему это произошло. На мой взгляд, это реальный механизм управления энергопотреблением, и двигаться в этом направлении очень важно.

- Пожалуйста, перечислите основные группы оборудования, которые курирует энергетик.

Во-первых, это всё электрооборудование: трансформаторные и распределительные подстанции напряжением от 0,4 до 110кВ, воздушные и кабельные линии электропередач, электродвигатели, разнообразное коммутационное оборудование и аппаратура, предназначенная для управления и защиты, освещение; также насосное и компрессорное оборудование; крановое хозяйство и, конечно, энергооборудование: трубопроводы пара, конденсата, горячей воды, промтеплофикации, котлы-утилизаторы, станции химводоочистки, бойлерная горячего водоснабжения, конденсатные насосы, теплообменники, которые участвуют только в приготовлении горячей воды, и теплообменники на установках - их тоже приходится контролировать. Периодически проводится осмотр, замеры температуры входа и выхода, нагреваемой и греющей среды, по разнице которых определяется состояние теплообменника – забит он или нет. На основании этого механик выводит его из работы и проводит чистку. Но самой важной группой оборудования для энергетического хозяйства являются печи. Если говорить про показатели эффективности Solomon, то на 80% энергопотребление НПЗ складывается из затрат топлива на нагрев сырья в технологических печах, поэтому их к.п.д. существенно влияет на общие объемы энергопотребления завода.

Нами используется и газообразное, и жидкое печное топливо, и при переходе с одного вида топлива на другой для поддержания высокого к.п.д. печи необходимо заново налаживать режим горения. Обследование дымовых газов на содержание избыточного кислорода, позволяет фиксировать, когда топливо сгорает не полностью. Для того чтобы этого избежать, разработаны специальные мероприятия, специалисты теплотехнической лаборатории проводят раз в месяц контроль и наладку режима работы каждой печи. Но переходы с одного вида топлива на другой происходят гораздо чаще, и наладка режимов печи отдается «на откуп» операторам, поэтому и от них мы требуем знания механизма контроля. На новых установках есть стационарные газоанализаторы, они измеряют параметры дымовых газов по температуре, по содержанию кислорода и т.д. Более старые установки оснащены переносными газоанализаторами, чтобы оператор после переналадки мог отобрать пробу на анализ дымовых газов и проделать все необходимые операции для увеличения к.п.д. печи. Это приводит к более эффективному сжиганию топлива и снижению энергопотребления в целом. Конечно, все мои коллеги-энергетики согласятся, что лучшее мероприятие по увеличению к.п.д. печи – это замена её на новую, но к сожалению, это дорогое мероприятие с очень длительным периодом окупаемости, хотя эффект налицо…

- Насколько возможно импортозамещение по каждой группе подведомственного Вам оборудования?

В теплоэнергетике в основном используется отечественное оборудование (котлы-утилизаторы, насосы, теплообменники и т.д.) Только конденсатоотводчики и конденсатные насосы пока применяются импортного производства, поскольку отечественные значительно уступают по качеству. В электроэнергетике тоже широко применяется отечественное оборудование – силовые трансформаторы, реакторы, кабельно-проводниковая продукция, электродвигатели, светильники. А вот коммутационная аппаратура (автоматические выключатели, магнитные пускатели, реле, вакуумные выключатели 6кВ) и устройства защиты в распредустройствах 6 и 0,4кВ, зачастую, используются импортного производства, от ведущих мировых производителей, для обеспечения надежной и безопасной работы предприятия. Работая на взрывопожароопасном производственном объекте, которым является нефтеперерабатывающий завод, мы обязаны взвешенно подходить к вопросу импортозамещения, используя только то оборудование, которое прошло проверку временем. В этом помогает обмен опытом и знаниями в рамках Совещания главных энергетиков нефтеперерабатывающих и нефтехимических предприятий с участием представителей производителей энергетического оборудования.

- Что Вы можете сказать по такой теме, как аутсорсинг?

В 2003 году мы отдали на аутсорсинг электроремонтный цех, в 2005 – половину эксплуатационного цеха, в 2006 – его вторую половину, в 2007 – теплоцех и т.д. Что сказать? Стоимость этих услуг не стала ниже, чем было на заводе, но потерялась оперативность, управляемость и появились такие моменты как противоречия интересов. Любая фирма стремится к достижению наибольшей прибыли, а взять ее они могут только с нас, и потому всячески пытаются завысить стоимость, нередко при снижении объема и качества предоставляемых услуг. Силами того же персонала они параллельно пытаются выполнять другие работы – капремонт, капстрой, какие-то работы на стороне – хотя мы им платим, чтоб они качественно выполняли свои обязательства перед нами. Считаю, это минус, эксплуатационный персонал должен быть на заводе; а ремонтный можно вывести на аутсорсинг. Это мое личное мнение.

- Как вы расцениваете сегодняшнюю работу и перспективы Совета Главных энергетиков, его мероприятий?

Совет Главных энергетиков ценен тем, что его мероприятия собирают вместе представителей разных компаний, в которых, возможно, отличается техническая политика. Всегда полезен обмен опытом среди родственных предприятий. В рамках компании Лукойл у нас работают сетевые группы, системы управления знаний, есть свой портал, где кто-то задает интересующие вопросы, а кто-то отвечает. Мы ездим друг к другу на заводы, обмениваемся опытом – положительным и отрицательным – как по техническим вопросам, так и по организационным. Но это замкнуто внутри компании. Когда круг общения расширяется – Роснефть, Башнефть, другие компании – растет объем информации, есть чему поучиться или не повторить ошибки. Любой обмен профессиональным практическим опытом полезен. И потом, на совещания приглашаются поставщики, которые представляют свою продукцию, есть возможность поговорить, познакомиться с ними. Конечно, сегодня достаточно информации в интернете, не прекращаются звонки с предложением оборудования, но на совещании СГЭ есть возможность услышать презентацию, и у коллег спросить об опыте применения. А вдруг, это не совсем так, как говорится с трибуны?

- Насколько нам известно, сегодня практикуется тендерная система закупок. Получается, всё формализовано, и личное мнение Главного энергетика не играет роли?

Не могу с этим полностью согласиться. Во-первых, специалисты службы главного энергетика участвуют в разработке опросных листов и технических заданий для тендера с подробным описанием требований к эксплуатационным и техническим параметрам приобретаемого оборудования. Во-вторых, в качестве экспертов оценивают технические предложения претендентов на соответствие указанным требованиям. При этом оценивается и опыт работы с данным производителем, наличие у него сервисных служб и оперативность их реагирования при возникновении вопросов в процессе эксплуатации. Таким образом, претенденты, которые заведомо не устраивают наши службы, отсеиваются на первом этапе и нередко побеждает претендент, получивший высокую техническую оценку, хотя стоимость его оборудования не самая низкая.

К тендерам можно по-разному относиться, но в принципе это правильная система, хотя и случается, что по каким-то причинам выигрывает не лучший, по мнению технических специалистов, претендент.

- Наш традиционный вопрос про хобби, про семью. Интересно, кто-то идет по вашим стопам?

Супруга работает на нашем заводе в отделе стандартизации, дети – сын и дочь – закончили Политехнический институт по специальности «химическая технология». Дочь работает на заводе в отделе оперативного планирования производства и анализа. Сын после института тоже три года отработал на заводе. Но выбрал путь иной: прошел тестирование в «Шлюмберже», подразделения которой работают по всему миру, и был принят на работу в эту фирму, прошел обучение в Арабских Эмиратах, сейчас работает вахтовым методом в качестве специалиста по ремонту и эксплуатации скважин. Работал в Западной Сибири, в Саудовской Аравии, сейчас его направили в Казахстан. Получается, тоже связан с нефтью!

Дети обзавелись семьями, а меня уже порадовали двумя прекрасными внуками, двухлетний от сына и трехлетний от дочери.

Мы любим всей семьей отдыхать на природе. Лето у нас довольно длинное, с мая по сентябрь, но правый берег Волги занят предприятиями, а свободные места – турбазами, а где есть места выхода к реке – всё забито машинами, людьми… Поэтому приобретение моторной лодки стало решением проблем с местом отдыха – уплываем на противоположный берег. Красивых мест на Волге достаточно, есть где искупаться, позагорать, покататься на водных лыжах и рыбу поймать.

Вся наша семья так или иначе связана со спортом, и я в детстве играл в футбол, в хоккей, потом серьезно занимался легкой атлетикой. А теперь у нас на заводе организовалась хоккейная команда, играем в ночной хоккейной лиге, два раза в неделю. Даже участвуем в местных чемпионатах среди таких же «опытных» любителей. Интересно, снимает стресс, дарит положительные эмоции! Играем без грубости, без особых толчков, с добрым отношением друг к другу – играем для удовольствия.

От имени читателей и всей нашей редакции благодарим Сергея Александровича Агеева за интересную беседу, желаем ему профессиональных успехов, а его дружному семейству – счастья и благополучия. Пусть на радость деду растут продолжатели дела, пусть успешно реализуются планы по автоматизации энергоучета на благо стабильности и процветания ООО «ЛУКОЙЛ-Волгограднефтепереработка».

Интервью провела Ирина Толстенко

Фото из личного архива С.А. Агеева

Календарь событий

Календарь событий