Увеличение межремонтного пробега технологических печей нефте- и газохимических предприятий России

Автор статьи представляет компанию ООО «Арсенал Групп» г. Санкт-Петербург, официального дистрибьютора на территории Российской Федерации компаний JOHN ZINK HAMWORTHY COMBUSTION, MANOIR INDUSTRIES, MAGNETISCHE PRUEFANLAGEN GMBX, IKR, FIREYE Inc. ООО «Арсенал Групп» выполняет шеф-монтажные и пуско-наладочные работы с новыми и старыми горелками технологических печей, с новыми оголовками факельных систем, выполняет комплексные обследования по безопасности, надежности, эффективности и экологии работы технологических печей, производит режимную наладку печей, проводит обучение персонала компаний и заводов по безопасной, надежной, эффективной работе технологических печей и факельных систем.

Новая статья ООО «Арсенал Групп» должна быть интересна прежде всего Главному инженеру, Техническому директору, Главному механику, механикам производств, службе ОТН.

А.В. Буканин, ООО «Арсенал Групп»

Введение. Межремонтный пробег оборудования

Плановый предупредительный и текущий ремонт оборудования, капитальный ремонт оборудования всегда и во все времена являлись ключевыми показателями работы главного механика завода, его заместителей и всей службы ОГМ. Как быстро бежит время, а вместе с ним меняется наше сознание. Буквально 15-20 лет назад не было и в мыслях отменить ежегодный капитальный ремонт производства, в том числе оборудования, не имеющего резерва (технологические печи, компрессорное, теплообменное, емкостное оборудование, регулирующая, запорная и предохранительная арматура и т.д.). Как производства работали раньше? После окончания капитального ремонта в течение 2 – 7 дней (в зависимости от сложности технологического процесса) происходил пуск производства и выход на 100% нагрузку. После небольшой передышки сразу же начиналась подготовка к проведению уже следующего капитального ремонта: составление и актуализация перечней неполадок и дефектов, составление заявок на материалы, составление Графиков проведения капитального ремонта и т.д. Это было нормально и понятно всем. Кому больше всего был нужен ежегодный 30 суточный капитальный ремонт всех производств и предприятия в целом: механикам, технологам или бизнесу? Если быть кратким, то бизнесу ежегодный капитальный ремонт был не нужен, 30 суток без выпуска и продаж готовой продукции, иметь затраты энергоресурсов на пуск и останов производств – это все пассив. Технологи в принципе могут работать без ежегодного капитального ремонта, если оборудование работает безопасно и надежно, катализаторы имеют высокую активность и т.д. Получается, что в ежегодном капитальном ремонте в большей мере были заинтересованы механики и служба ОТН, ведь они отвечают за безопасную, надежную работу всего оборудования завода. Технический прогресс, лучшие мировые практики по эксплуатации и ремонтам производств заставляют нас думать и работать по-новому. Сейчас становится нормой трехлетний цикл пробега оборудования без капитального ремонта, этим уже никого не удивишь, как этого можно достичь?

Плюсы и минусы трехлетнего цикла работы оборудования

Плюсы: при безопасной, надежной, эффективной работе технологических печей и всего производства в целом, время полезной работы (ВПР) увеличивается на 60 суток, возрастает прибыль предприятия, снижаются затраты энергоресурсов на пуск и останов производств, снижаются затраты на проведение двух капитальных ремонтов.

Минусы: потребуется увеличить финансирование работ 30 суточного укрупненного капитального ремонта, необходимо выполнить рекомендуемый перечень работ по инспекции, диагностике, поверке, ревизии и ремонту оборудования, привлечь дополнительные материальные и человеческие ресурсы.

Планирование трехлетнего цикла пробега оборудования

В данной статье приведен пример планирования трехлетнего цикла пробега оборудования на печах парового риформинга производств водорода, аммиака, метанола, синтез-газа. Это наиболее сложные печи РФ, наряду с печами пиролиза производств этилена. Планирование трехлетнего цикла пробега оборудования менее сложных в техническом и конструктивном плане печей других технологических процессов производить аналогично. Рекомендуемый ниже перечень работ является гарантией Вашего успеха. Итак, что нужно сделать в обязательном порядке, чтобы на протяжение трехлетнего цикла работы Ваши печи Вас не подвели.

· Провести диагностику состояния трубных змеевиков зоны радиации печей методом вихревого лазерного сканирования;

· Провести инспекцию технического состояния трубных змеевиков зоны конвекции печей;

· Провести инспекцию всей футеровки печи;

· Провести инспекцию и техническое обслуживание газовых горелок и шкафов управления розжигом;

· При необходимости произвести перегрузку или замену катализатора в реакционных трубах печи;

· Провести инспекцию состояния пружинных подвесок труб зоны радиации печи;

· Провести инспекцию и техническое обслуживание трансферного коллектора;

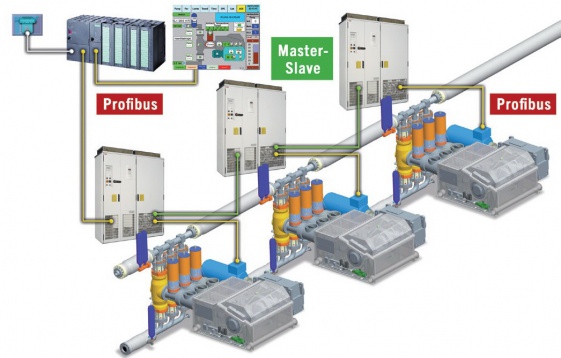

· Провести полную поверку состояния и выполнить ревизию всех средств КИПиА, АСУТП, РСУ;

· Провести диагностику и полное техническое обслуживание дымососов, воздуходувок, включая привод (электродвигатели или паровые турбины), маслосистему смазочного, регулирующего масла;

· Провести ревизию регулирующей, запорной и предохранительной арматуры обвязки печей;

· Провести обязательные испытания на плотность всех трубопроводов обвязки печей;

· Провести корректировку сроков технических освидетельствований оборудования печей;

Мировая статистика эксплуатации печей свидетельствует: 60% всех остановов и аварий на печах происходит из-за выхода из строя труб зоны радиации и конвекции печи, 40% аварий приходится на человеческий фактор. В качестве дополнительного материала при планировании и проведении укрупненного капитального ремонта печей советуем использовать материал статьи «Подготовка и проведение планового капремонта печей на предприятиях нефте- и газохимии», Журнал ХИМАГРЕГАТЫ №2 (46), июнь 2019.

Диагностика труб радиации печей методом вихре-токового лазерного сканирования металла. Лучшие практики

Абсолютное большинство зарубежных НПЗ и газо-химических заводов, эксплуатирующих печи парового риформинга, печи пиролиза, технологические печи, один раз в три года проводят данный вид диагностики труб. Это стало для них нормой, ведь экономить на безопасности, надежности, снижении ВПР печей глупо, не дальновидно и экономически вредно. ПАО «ТАНЕКО», НАК «АЗОТ», ООО «ЛУКОЙЛ-Пермнефтеоргсинтез» - вот далеко не полный список предприятий РФ, которые уже используют лучшие мировые практики в диагностике труб зоны радиации печей. Знать текущее фактическое состояние и остаточный ресурс в эксплуатации всех реакционных труб зоны радиации печи – главное условие безаварийной и надежной эксплуатации печи в трехлетнем цикле работы.

Инспекция футеровки печи. За 10-11 месяцев до начала капитального ремонта необходимо провести полную тепловизионную съемку наружных стен, свода, пода печи, определить перегретые «дефектные» зоны. Проведите тендер, заключите Договор с Исполнителем на проведение работ по футеровке печи. Если футеровка отработала 20-30 лет, морально и физически устарела, без всякого раздумья меняйте ее на новую, современную и эффективную.

Инспекция технического состояния газовых горелок. Многие зарубежные НПЗ и газо-химические заводы, эксплуатирующие технологические печи, один раз в пять лет проводят выборочную или полную инспекцию газовых горелок печей. Специалисты ООО «Арсенал Групп» и компании JOHN ZINK HAMWORTHY COMBUSTION проведут инспекцию газовых горелок, предоставят Отчет, выдадут рекомендации по ремонту или замене горелок. В отдельных случаях, при инспекциях газовых горелок производства JOHN ZINK, эта работа может быть выполнена бесплатно. Если Ваши газовые горелки отработали 20-40 лет, морально и физически устарели, без всякого раздумья меняйте их на новые, современные, эффективные горелки.

Инспекция катализатора парового риформинга

НПЗ и газо-химические заводы, эксплуатирующие печи парового риформинга на производствах водорода, аммиака, метанола, синтез-газа при переходе на трехлетний цикл пробега оборудования без капитального ремонта обязаны эксплуатировать только высокоактивные катализаторы. Снижение активности катализатора, отравление катализатора ядами, увеличение перепада давления в трубах приведет к неэффективной работе производства, снижению ожидаемой прибыли, перегреву металла стенок реакционных труб печи, снижению остаточного ресурса работы труб, риску аварии и длительному аварийному простою как печи, так и всего производства. Необходимо учитывать этот фактор, при необходимости произведите досрочную плановую замену катализатора парового риформинга печи.

Все технические рекомендации при планировании трехлетнего цикла пробега оборудования печей необходимо в полной мере профинансировать и выполнить, в этом случае Ваши труды и затраты будут компенсированы полученной прибылью. Таким образом уже можно праздновать успех? Подождите, не торопитесь! Ведь эти выполненные работы всего лишь 50% будущего успеха. Самое главное Вас ждет впереди – это еще 50% будущего успеха или тридцать пять месяцев безопасной, надежной, эффективной, безаварийной и безостановочной эксплуатации печей и производств в целом. На первый план выступает профессионализм, опыт технологического персонала, эксплуатирующего помимо печей весь технологический процесс. На протяжении всего трехлетнего цикла пробега оборудования без капитального ремонта важно избежать ошибок при эксплуатации сложного оборудования. Если все же происходят отказы в работе отдельного оборудования печей и остановы из-за человеческого фактора, важно минимизировать потери, учиться на чужих и собственных ошибках, делать выводы для будущих успехов.

Рекомендации по безопасной, надежной, эффективной работе печей нефте- и газохимических производств при трехлетнем цикле работы от ООО «Арсенал Групп»

- Проведите комплексное обследование по безопасной, надежной и эффективной работе печей с привлечением опытной инжиниринговой компании;

- Проведите обучение персонала и ИТР производств по безопасной, надежной и эффективной работе печей с привлечением опытной инжиниринговой компании;

- Никогда не допускайте эксплуатацию оборудования печей без блокировок;

- Руководствуйтесь в работе прилагаемым графиком эксплуатации реакционных труб печи парового риформинга производств водорода, аммиака, метанола. Увеличение температуры стенки трубы более 950оС, снижает расчетный ресурс работы труб.

Надеемся, что данная статья будет интересна специалистам нефте- и газохимических предприятий РФ, независимо от имеющегося опыта работы в эксплуатации печей, большого или маленького. Желаем Вам успехов в работе.

Заключение

Компания ООО «Арсенал Групп» намерена продолжить публикацию в Журнале «ХИМАГРЕГАТЫ» серию статей, посвященных эксплуатации печей. Ждем ваших отзывов, предложений, идей.

197342, Санкт–Петербург, Выборгская наб., д. 61, БЦ «Акватория»

телефон: +7 (812) 303-83-93

факс: +7 (812) 303-83-92

e–mail: info@arsenalgroup.ru

Календарь событий

Календарь событий