Безопасность и надежность. Подготовка и проведение планового капитального ремонта печей на предприятиях нефте- и газохимии России.

Автор статьи представляет компанию ООО «Арсенал Групп» г. Санкт-Петербург, официального дистрибьютора на территории Российской Федерации компаний JOHN ZINK HAMWORTHY COMBUSTION, MANOIR INDUSTRIES, MAGNETISCHE PRUEFANLAGEN GMBX, FIREYE Inc. ООО «Арсенал Групп» выполняет шеф-монтажные и пуско-наладочные работы с новыми и старыми горелками на печах, с новыми оголовками на факельных системах, выполняет комплексные обследования по безопасности, надежности, эффективности и экологии работы печей, производит режимную наладку печей, производит обучение персонала компаний и заводов по безопасной, надежной и эффективной работе печей и факельных систем.

§ А.В. Буканин, ООО «Арсенал Групп»

В журнале ХИМАГРЕГАТЫ № 3 (43), сентябрь 2018 г. была опубликована обзорная статья «Эффективность эксплуатации печей на предприятиях нефте- и газохимии России», ориентированная в большей мере на технологов, энергетиков, службу КИП, специалистов ПТО и др. Новая статья ООО «Арсенал Групп» должна быть интересна прежде всего Главному инженеру, механикам и службе ОТН.

Введение. Безопасность и надежность работы печей.

Безопасность и надежность, эффективность и экология – что должно быть на первом месте при эксплуатации печи (печей) конкретного нефте- и газохимического предприятия? Безусловно, безопасность и надежность работы имеет приоритетное значение, этот «постулат» даже не обсуждается. Мировая статистика эксплуатации печей свидетельствует: 60% всех остановов и аварий на печах происходит из-за выхода из строя труб зоны радиации и конвекции печи, 40% остановов и аварий приходится на человеческий фактор. Кто руководит безопасностью и надежностью работы печи (печей) на предприятии – это конечно Главный инженер (Технический директор). Компетентная и мотивированная «команда» Главного инженера в составе главного механика, начальника отдела технического надзора (ОТН), начальника цеха (производства) и других специалистов обеспечивает безопасную, надежную и безаварийную работу на протяжении всего года, а также подготовку и проведение капитального ремонта.

Подготовка к проведению планового капитального ремонта печей.

Подготовка к проведению капитального ремонта печей – важная составляющая процесса, она длится несколько месяцев и требует к себе повышенного внимания. Составление дефектной ведомости и перечня планируемых работ, разработка графика останова, проведения ремонта и пуска печи, обеспечение ремонта необходимыми материалами, привлечение Исполнителей работ, финансовое обеспечение – вот далеко не полный перечень подготовительных работ капитального ремонта печи. Из всего разнообразия печей наиболее сложными в эксплуатации и ремонте являются печи парового риформинга крупнотоннажных производств водорода, аммиака, метанола, синтез-газа, печей пиролиза производств этилена. Именно об этих печах будет идти разговор в данной статье. На примерах подготовки и проведения ремонта «сложных» печей, можно рекомендовать системные принципы ремонта нагревательных типов печей и печей других технологических процессов.

Дефектная ведомость и перечень работ планового капитального ремонта печи.

Дефектная ведомость и перечень работ капитального ремонта печи включают в себя предложения технологов, механиков, службы метрологии и КИП, отдела технического надзора, отдела капитального строительства, экологов, специалистов ПТО, службы ОТ и ТБ. Руководство и координация этой работы, как правило, возложена на главного механика предприятия и начальника цеха (производства), где эксплуатируется печь. Что обычно включает в себя дефектная ведомость и как выглядит перечень работ капитального ремонта печи:

• монтаж-демонтаж заглушек по топливу, сырью и продукту по наряду-допуску газоопасных работ;

• работы, связанные с устранением пропусков технологических сред на оборудовании печи, которые невозможно устранить при нормальной эксплуатации;

• работы по проведению диагностики трубных змеевиков зоны радиации и конвекции печи;

• ремонт или замена отдельных труб змеевиков зоны радиации и конвекции печи по факту отбраковки;

• плановая перегрузка катализатора, замер перепада давления в реакционных трубах печи;

• локальный ремонт или замена футеровки в зоне радиации и конвекции печи;

• чистка оребрений трубных змеевиков зоны конвекции печи в доступных местах;

• поверка средств КИПиА, при необходимости демонтаж-монтаж и ремонт оборудования КИПиА;

• сервисные работы на газовых горелках, в т.ч. чистка отверстий форсунок, центровка горелок, ревизия шиберов первичного и вторичного воздуха, чистка фильтров топливного газа и другие работы;

• сервисные работы на шкафах управления розжигом пилотных и основных газовых горелок;

• частичная или полная тепловая изоляция трубопроводов и арматуры;

• сервисные работы на пружинных подвесках трубных змеевиков печи, устранение замечаний;

• обследования элементов фундамента печи, обследования металлоконструкций пода, свода, стен печи;

• плановые работы на тягодутьевом оборудовании (дымососы, дутьевые вентиляторы воздуха);

• устранение подсосов наружного воздуха в зону радиации и конвекции печи, ремонт лючков и др.;

• проведение чистки зоны радиации и конвекции печи «под веник» по окончании всех работ;

Перечисленные мероприятия можно и нужно дополнить, в зависимости от назначения печи и объема планируемых работ капитального ремонта. В данной статье не рассматриваются мероприятия по модернизации, реконструкции или техническому перевооружению печи.

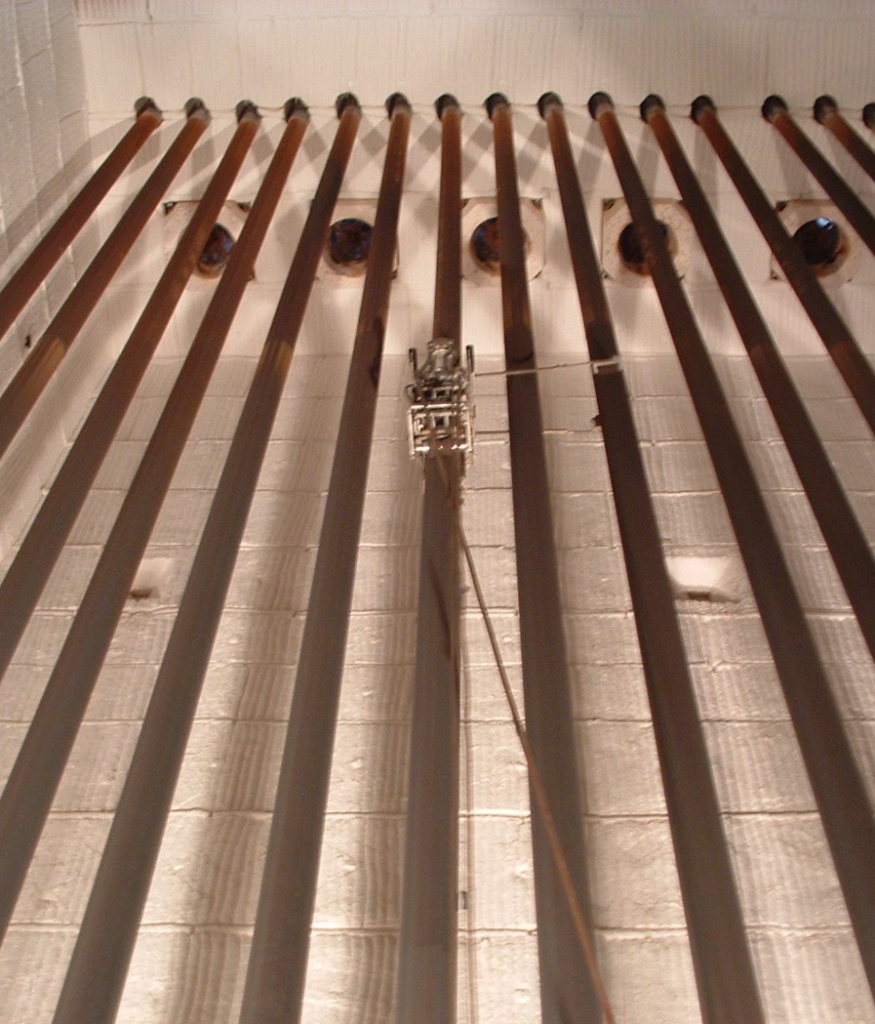

Фото 1. Монтаж трубных секций зоны радиации печи.

Диагностика трубных змеевиков печи. Выбор метода диагностики. Выбор Исполнителя работ.

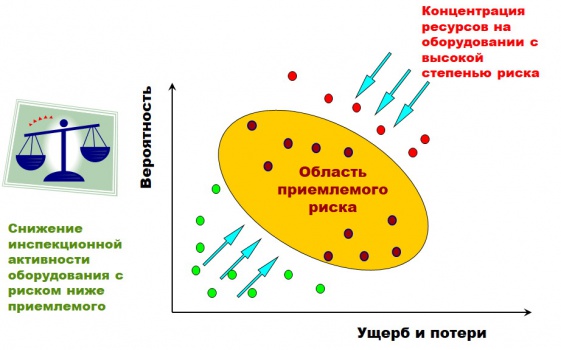

Что обычно включает в себя диагностика трубных змеевиков зоны радиации и конвекции печи? Трубные змеевики зоны конвекции печи конструктивно расположены очень компактно, часть змеевиков имеют оребрения, проводить диагностику змеевиков зоны конвекции сложно, инспекция и диагностика труб в основном заключается в проведении наружного осмотра (НО) в доступных местах и гидравлических испытаниях (ГИ). Проводить инспекцию и диагностику трубных змеевиков зоны конвекции печи необходимо в каждый капитальный ремонт печи. В данной статье будут рассмотрены принципы и методы диагностики трубных змеевиков зоны радиации, как наиболее сложных и ответственных элементов в конструкции всей печи. От «правильного» выбора метода диагностики зависит безопасность и надежность последующей работы печи, важно знать фактическое состояние труб и остаточный ресурс работы для планирования будущих ремонтов. Планирование диагностики по «старинке».

Как обычно это работает? Главный механик и служба ОТН определяют объем диагностики, Исполнителя работ, заключают Договор. Технологи, механики и служба ОТН коллегиально методом «научного тыка» заранее выбирают 1-2-3 трубы-жертвы, которые вырезают из зоны радиации печи, из вырезанных труб делают «заготовки-катушки», металл которых в дальнейшем будет подвергаться возможным следующим видам диагностики:

• неразрушающим методам контроля (ультразвук, радиографический, капиллярный, магнитный контроль и др.);

• механическим испытаниям, испытаниям на длительную прочность, испытаниям на циклическую усталость;

• химическому рентгено-флуоресцентному анализу, рентгенофазовому анализу, рентгеновскому микроанализу, фотоэлектронной спектроскопии;

• металлографическим исследованиям, в том числе с использованием сканирующей электронной микроскопии и др. Все виды диагностики металла вырезанных труб зоны радиации печи будут выполнены Исполнителем в рамках Договора в течение 2÷6 месяцев после окончания капитального ремонта с предоставлением Отчета. Надо четко понимать, что раздел «Заключение и Выводы» в Отчете распространяется только на предоставленные «заготовки-катушки» вырезанных труб радиации печи, которые составляют 0,01÷0,1% от общей длины всех труб зоны радиации печи. К примеру общая длина 504 труб зоны радиации печи парового риформинга производства аммиака ТЕС, ГИАП, CLE составляет 5292 метра, если из зоны радиации вырезали 2 трубы из которых приготовили 10 образцов «заготовок-катушек» длиной по 0,5 метра каждая и общей длиной 5 метров. Таким образом реально выполненная диагностика труб будет касаться только 5 м из 5292 м или 0,09% всей длины труб радиации печи. Условия эксплуатации у каждой трубы радиации различны, используя метод «научного тыка» есть большой риск попасть на «отличную» или «плохую» трубу, в этом случае результаты Отчета по диагностике могут быть не объективными. Недостатками классической диагностики труб зоны радиации печи является:

• длительный период проведения диагностики и предоставления Отчета;

• низкий реальный процент охвата диагностикой общей длины труб радиации печи;

• высокий риск необъективности определения остаточного ресурса работы всех труб зоны радиации печи;

• высокий риск в планировании будущих ремонтов печи на основании Отчета диагностики.

Фото 2. Поверхностные трещины на трубе.

Лучшие практики в диагностике труб радиации печей.

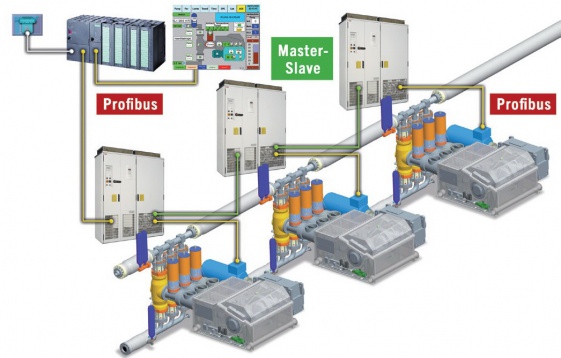

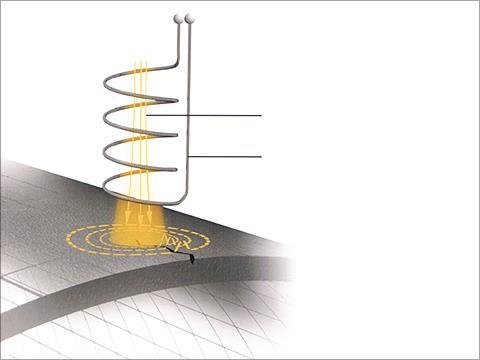

Метод вихре-токового лазерного сканирования металла труб радиации печей разработан более 30 лет назад в Германии, пионером данного метода является компания Magnetische Pruefanlagen GmbH. Абсолютное большинство мировых компаний, эксплуатирующих печи парового риформинга, один раз в три года проводят данный вид диагностики труб. Это стало для них обычной нормой, ведь экономить на безопасности и надежности работы печей глупо и не дальновидно. В чем преимущества данного метода:

• высокое качество и надежность вихре-токового лазерного сканирования металла труб радиации печей;

• быстрая скорость инспекции труб радиации печи, за одну смену инспектируется 252 трубы, общее время инспекции 504 труб и 12 подъемных стояков (общая длина труб 5412 метров) для печи парового риформинга производства аммиака ТЕС, ГИАП, CLE составляет две рабочие смены;

• быстрая скорость обработки результатов и получения рекомендаций, как правило не более 24 часов, позволяет принимать необходимые корректирующие мероприятия уже в период проведения капитального ремонта печи;

• предоставление Отчета в течение 14 суток;

• трех мерное предоставление результатов измерений;

• расчет остаточного срока службы труб радиации печи;

• наружная и внутренняя инспекция, выявление трещин и микротрещин в стенках на 100% длине труб радиации;

• инспекция пигтейлей;

• инспекция труб с толщиной стенки до 25 мм;

• шероховатость поверхности на результат диагностики не влияет;

• отсутствует необходимость выгрузки катализатора;

• инспекции труб проводят опытные эксперты со стажем работы более 25 лет;

• непрерывный процесс совершенствования сервиса, методов измерений и анализа;

Главное преимущество метода вихре-токового лазерного сканирования труб радиации печей над классическими методами заключается в 100% охвате диагностикой всей длины труб радиации, высокой скорости инспекции и получения результатов, быстрый расчет остаточного ресурса работы труб, возможность быстрого реагирования для упреждения аварий труб и правильного планирования будущих ремонтов. Время – деньги, этот термин в полной мере относится к диагностике, безопасности и надежности работы печей. ПАО «ТАНЕКО», НАК «АЗОТ» - вот далеко не полный список предприятий РФ, которые уже используют лучшие мировые практики в диагностике труб радиации печей.

Фото 3. Вихре-токовое лазерное сканирование трубы.

Останов печи на капитальный ремонт.

Останов печи на капитальный ремонт – это плановая технологическая операция, происходит в соответствии с утвержденной инструкцией, Регламентом и Графиком проведения капитального ремонта. Останов печи, охлаждение, вентиляция, освобождение от продукта, продувка трубных змеевиков паром, азотом, установка заглушек, отбор анализов, открытие нарядов-допусков на ремонтные и газоопасные работы – это стандартные подготовительные операции, выполняются персоналом под контролем ответственных ИТР. Через 24 часа после останова печи, при условии выполнения всех подготовительных работ, начинается сам процесс ремонта.

Капитальный ремонт печи.

Капитальный ремонт – это незабываемый период в жизни цеха (производства) и всего предприятия, все действия подчинены одному – безопасному, качественному, круглосуточному проведению всех видов ремонтных работ, указанных в дефектной ведомости. Утренние, дневные и вечерние оперативные технические совещания - непременное условие любого капитального ремонта. При хорошей подготовке ремонта, при наличии опытных Исполнителей работ и их расстановке, при высоком профессионализме специалистов ЗАКАЗЧИКА, капитальный ремонт печи проходит безопасно, спокойно, в установленные сроки или с их опережением. Начальник и механик установки, в подчинении которых находится ремонтируемая печь, обязаны буквально «жить» ремонтом печи, это сложный и ответственный этап в их профессиональной карьере. Но бывает и другое: возникают непредвиденные работы, требуются дополнительные материалы и финансирование, под угрозой сроки окончания ремонта и пуска печи, а значит и всего цеха (производства). В таких критических ситуациях важно иметь холодную голову и трезвый рассудок. Рано или поздно капитальный ремонт заканчивается и надо готовиться к пуску печи.

Фото 4. Инспекция труб радиации печи при помощи Leo-Scan.

Что не надо делать в печи в капитальный ремонт?

• не регулировать пружинные подвески труб в «холодном» состоянии, если не производится замена катализатора или замена труб;

• не допускать ударов по трубам радиации печи любыми предметами, не допускать не преднамеренного увеличения перепада давления катализатора в трубах;

• не допускать проведения любых видов работ внутри печи без наряда-допуска на газоопасные работы;

Подготовительные работы перед пуском печи в работу.

Важным моментом подготовительных работ является предварительная обкатка дымососов и дутьевых вентиляторов, проверка работы оборудования КИПиА, проверка работоспособности системы ПАЗ, вентиляция топки печи воздухом, демонтаж заглушек по топливу, сырью и продукту, продувка змеевиков инертным газом, проверка готовности шкафов управления розжигом горелок, прием топливного газа до узла регулирования, наладка безопасного расхода сырья через трубные змеевики и др. По итогам проведения всех подготовительных работ составляется Акт комплексной проверки и готовности печи к пуску после проведения капитального ремонта.

Пуск печи после капитального ремонта.

Пуск печи из холодного состояния после капитального ремонта начинается после розжига первой газовой горелки и является стандартным технологическим процессом. Актуальная пошаговая рабочая инструкция по безопасному, надежному и эффективному пуску печи, обученный и опытный технологический персонал, контроль со стороны ответственных ИТР – это залог успеха. В данной статье приведен пример подготовки и проведения капитального ремонта на печах парового риформинга производств водорода, аммиака, метанола, синтез-газа. Это наиболее сложные печи РФ, наряду с печами пиролиза производств этилена. На этом примере можно учиться планированию проведения капитального ремонта менее сложных в техническом и конструктивном плане печей других технологических процессов.

Заключение. В данной статье автор с тридцати девяти летним опытом эксплуатации, проектирования и инжиниринга печей нефте- и газохимии высказал свою точку зрения в отношении подготовки и проведения капитального ремонта печей на предприятиях Российской Федерации. В короткой статье невозможно описать все тонкости и нюансы в подготовке и ремонте печи во время капитального ремонта. Специалистам с большим опытом работы многое известно, они уверены в своих знаниях. Специалисты предприятий, которые не имеют большого опыта, могут обращаться в ООО «Арсенал Групп» за консультациями, сложные вопросы и темы мы готовы решить в рамках договорных отношений. Надеемся, что данная тема не оставит читателей равнодушными. Компания ООО «Арсенал Групп» намерена продолжить публикацию в журнале «ХИМАГРЕГАТЫ» серию статей, посвященных эксплуатации печей. Ждем ваших отзывов, предложений, идей.

197342, Санкт–Петербург, Выборгская наб., д. 61, БЦ «Акватория»

телефон: +7 (812) 303-83-93

факс: +7 (812) 303-83-92

e–mail: info@arsenalgroup.ru

Календарь событий

Календарь событий